การรับประกันความสมบูรณ์ของบ่อน้ำมันด้วยสารเติมแต่งสำหรับการซีเมนต์ที่มีประสิทธิภาพ

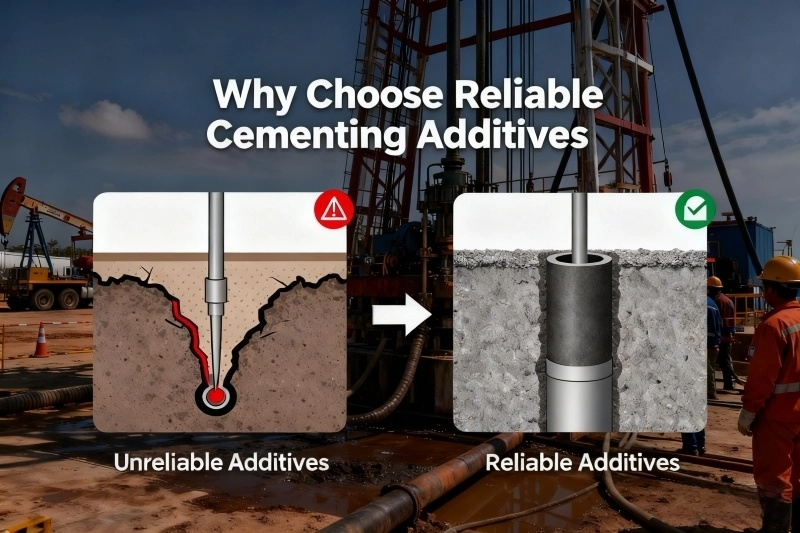

สารเติมแต่งสำหรับการซีเมนต์มีส่วนช่วยอย่างไรต่อความสมบูรณ์ของบ่อน้ำมันในระยะยาว

สารเติมแต่งที่ใช้ในการดำเนินการซีเมนติ้งช่วยเพิ่มประสิทธิภาพของส่วนผสมปูนซีเมนต์อย่างมากเมื่อเผชิญกับสภาวะแวดล้อมที่รุนแรงในหลุมเจาะ ทำให้มันคงตัวได้นานหลายปีโดยไม่เสื่อมสภาพ สารประกอบพิเศษเหล่านี้ทำงานหลายด้าน เช่น ควบคุมการสูญเสียของเหลวจากส่วนผสม ป้องกันการเคลื่อนตัวของก๊าซผ่านชั้นหิน และยังช่วยเสริมความแข็งแรงของผลิตภัณฑ์ขั้นสุดท้ายให้ทนต่อแรงอัดได้ดีขึ้น นอกจากนี้ยังสร้างชั้นซีเมนต์ที่สามารถต้านทานทั้งแรงทางกายภาพและปฏิกิริยาทางเคมีจากสารกัดกร่อนในบ่อน้ำมัน สารกระจายตัว (Dispersants) ก็มีบทบาทสำคัญโดยช่วยให้วัสดุทั้งหมดผสมกันอย่างสม่ำเสมอทั่วทั้งส่วนผสม ซึ่งจะช่วยลดช่องว่างเล็กๆ ที่ทำให้เกราะกั้นระหว่างโซนต่างๆ ในหลุมเจาะอ่อนแอลง อีกทั้งยังมีสารเติมแต่งชนิดผลึกที่ทำสิ่งที่น่าสนใจมาก นั่นคือสามารถอุดรอยแตกจิ๋วที่เริ่มเกิดขึ้นภายใต้แรงดันได้อย่างกระตือรือร้น ตามรายงานการวิจัยที่เผยแพร่ในปี 2025 ระบุว่า บ่อที่ได้รับการบำบัดด้วยสารเติมแต่งขั้นสูงเหล่านี้ยังคงรักษาระดับประสิทธิภาพในการแยกโซนไว้ได้ประมาณ 98% หลังจากอยู่ใต้ดินเป็นเวลาสิบปีเต็ม ซึ่งดีกว่าวิธีการเดิมๆ อย่างชัดเจน เพราะวิธีเดิมสามารถรักษาคุณสมบัติการแยกโซนได้เพียงประมาณ 76% เท่านั้นในช่วงเวลาเดียวกัน

การแยกโซนเป็นผลลัพธ์ที่สำคัญจากการฉีดซีเมนต์อย่างมีประสิทธิภาพ

การแยกโซนที่ดีจะช่วยหยุดยั้งการเคลื่อนที่ของของเหลวที่ไม่ต้องการระหว่างชั้นทางธรณีวิทยาที่แตกต่างกัน ซึ่งช่วยปกป้องสิ่งแวดล้อมและเป็นไปตามข้อกำหนดต่างๆ ตัวขยายช่วยสร้างพันธะที่แข็งแรงระหว่างท่อเคสซิ่งกับชั้นหินโดยรอบ ในขณะเดียวกัน การเติมวัสดุน้ำหนักเบาจะช่วยรักษาความเสถียรของปูนซีเมนต์ในสภาพพื้นที่พรุนที่มีความซับซ้อนหรือบริเวณที่มีความแข็งแรงต่ำของชั้นหิน จากการวิเคราะห์ข้อมูลในรายงานอุตสาหกรรมล่าสุด หลุมเจาะที่ใช้ส่วนผสมซีเมนต์ที่ออกแบบอย่างเหมาะสมมีปัญหาความดันรั่วที่ท่อเคสซิ่งลดลงประมาณ 40% ในสภาวะแหล่งกักเก็บความร้อนสูง สิ่งนี้แสดงให้เห็นถึงความสำคัญของสารเติมแต่งเฉพาะทางเหล่านี้ในการรักษามาตรฐานความปลอดภัยของหลุมเจาะตลอดอายุการใช้งาน

กรณีศึกษา: การปรับปรุงความสมบูรณ์ของหลุมเจาะโดยใช้สารเติมแต่งควบคุมการสูญเสียของเหลว

ผู้ปฏิบัติงานในตะวันออกกลางประสบปัญหาการสูญเสียของเหลวอย่างรุนแรง โดยมีอัตราการสูญเสียมากกว่า 30 ถังต่อชั่วโมง เมื่อทำงานกับชั้นหินปูนที่แตกร้าว เมื่อพวกเขาเริ่มใช้สารเติมแต่งชนิดโพลิเมอร์เพื่อควบคุมการสูญเสียของเหลว สถานการณ์เปลี่ยนแปลงไปอย่างมาก การสูญเสียลดลงเหลือเพียง 4 ถังต่อชั่วโมง ซึ่งทำให้สามารถเคลือบได้ทั่วทั้งท่อเคสซิ่ง ผลการประเมินหลังจากฉีดซีเมนต์ยังเผยให้เห็นสิ่งที่น่าทึ่งอีกด้วย ดัชนีการยึดเกาะปรับตัวดีขึ้นประมาณ 92% จึงไม่จำเป็นต้องดำเนินการฉีดซีเมนต์ซ่อมแซมที่มีค่าใช้จ่ายสูงอีกต่อไป ส่งผลให้ประหยัดได้ประมาณ 2.7 ล้านดอลลาร์สหรัฐต่อหลุมเจาะตามการประมาณการณ์ ผลลัพธ์เหล่านี้สนับสนุนสิ่งที่ผู้เชี่ยวชาญในภาคสนามหลายคนทราบดีอยู่แล้วจากประสบการณ์จริง กล่าวคือ สารเติมแต่งที่มีคุณภาพดีสามารถลดความสามารถในการซึมผ่านของซีเมนต์ได้ระหว่าง 60-80% เมื่อเทียบกับส่วนผสมปกติที่ไม่ได้เติมสารใดๆ

กลยุทธ์ในการเลือกสารเติมแต่งที่ช่วยเพิ่มประสิทธิภาพการแยกโซนและการทนทาน

การเลือกสารเติมแต่งที่เหมาะสมจำเป็นต้องแก้ไขปัญหาเฉพาะพื้นที่:

- ความเข้ากันได้กับอุณหภูมิ : ใช้ตัวชะลอปฏิกิริยาในชั้นหินที่มีอุณหภูมิสูง (>200°F)

- ความต้านทานต่อเกลือ : ผสมวัสดุซีเมนต์เสริม (SCMs) เช่น แกลบลอยตัวในสภาพแวดล้อมที่มีเกลือ

-

ความยืดหยุ่น : ใช้สารปรับเปลี่ยนคุณสมบัติแบบยืดหยุ่นในชั้นหินเชลต์ที่อยู่ภายใต้การโหลดแบบเป็นรอบ

การทดสอบในห้องปฏิบัติการภายใต้สภาวะจำลองภายในบ่อนั้นมีความสำคัญอย่างยิ่ง—การเติมสารเติมแต่งที่ไม่เหมาะสมถูกระบุว่าเป็นสาเหตุของความล้มเหลวในการฉีดซีเมนต์ถึง 37% จากการตรวจสอบของ API ในปี 2024

การเพิ่มประสิทธิภาพการทำงานของน้ำยาซีเมนต์สลารีผ่านเทคโนโลยีสารเติมแต่งขั้นสูง

การเข้าใจเรื่องไรโอลอยีของสลารีและความสัมพันธ์กับสารเติมแต่งสำหรับงานซีเมนต์

ลักษณะการไหลของส่วนผสมมีผลอย่างมากต่อประสิทธิภาพในการสูบและจัดวางส่วนผสมไปยังตำแหน่งที่ต้องการ ในปัจจุบัน เราได้เห็นสารเติมแต่งขั้นสูงต่าง ๆ เข้ามาในตลาดมากมาย ซึ่งช่วยควบคุมปัจจัยต่าง ๆ เช่น แรงเฉือนและความหนืด เพื่อให้ส่วนผสมยังคงไหลได้อย่างเหมาะสมแม้อยู่ภายใต้ความดันสูงภายในหลุมเจาะ ตัวอย่างเช่น ไฮดรอกซีโพรพิล เมทิลเซลลูโลส (HPMC) การทดสอบภาคสนามแสดงให้เห็นว่า สารนี้สามารถลดอัตราการแยกตัวของน้ำได้ประมาณ 60% เมื่อเทียบกับการใช้เบนโทไนต์แบบเดิม และยังให้ความเสถียรของการดูดซับน้ำที่ดีกว่าด้วย ตามรายงานการวิจัยที่ตีพิมพ์ในวารสาร Powder Technology เมื่อปี 2025 การเลือกใช้สารเติมแต่งให้เหมาะสมจึงมีความสำคัญอย่างยิ่ง เพราะจะช่วยให้มั่นใจได้ว่าส่วนผสมจะกระจายตัวอย่างสม่ำเสมอทั่วทั้งชั้นหิน หากการกระจายตัวไม่เพียงพอ จะทำให้เกิดช่องว่างหรือโพรงในงานฉากรั่ว ซึ่งเป็นสิ่งที่ไม่มีใครต้องการ เพราะช่องเหล่านี้อาจทำให้การกั้นเขตชั้นหินไม่สมบูรณ์ และนำไปสู่ปัญหาที่ร้ายแรงในอนาคต

การควบคุมความสามารถในการทำงานและการจับตัวแข็ง โดยใช้สารชะลอและเร่งการแข็งตัว

สามารถควบคุมระยะเวลาการแข็งตัวของปูนซีเมนต์ได้อย่างแม่นยำโดยใช้สารชะลอและเร่งการแข็งตัว ขึ้นอยู่กับสภาวะอุณหภูมิระหว่างการทำงาน เมื่อทำงานในสภาพแวดล้อมร้อนที่สูงกว่า 150 องศาเซลเซียส สารชะลอจะช่วยรักษาระดับความเหนียวที่สามารถทำงานได้นานขึ้น สำหรับงานเจาะบ่อน้ำมันตื้นที่มีอุณหภูมิต่ำกว่า สารเร่งที่มีส่วนผสมของแคลเซียมคลอไรด์มักจะลดระยะเวลาการแข็งตัวลงได้ระหว่าง 35 ถึง 50 เปอร์เซ็นต์ ตามผลการทดสอบภาคสนามส่วนใหญ่ที่แสดงให้เห็นถึงการเปลี่ยนแปลงของความหนืด การมีตัวเลือกที่สามารถปรับแต่งได้นี้หมายความว่าทีมงานในสนามสามารถจัดกำหนดเวลาให้คอนกรีตพัฒนากำลังได้ตรงกับตารางงานจริงในไซต์งานมากยิ่งขึ้น

ประโยชน์ด้านประสิทธิภาพของสารเติมแต่งทางเคมีในสภาวะหลุมเจาะที่เปลี่ยนแปลงตลอดเวลา

ในหลุมเจาะแบบเบี่ยงตัวหรือหลุมที่มีความดันและอุณหภูมิสูง (HPHT) สารกระจายตัวชนิดพอลิเมอร์และสารยับยั้งการเคลื่อนตัวของก๊าซช่วยลดแรงเครียดทางกลระหว่างกระบวนการฉีดวัสดุ ผลการทดลองภาคสนามล่าสุดแสดงให้เห็นว่า:

| ประเภทสารเติมแต่ง | การลดแรงเสียดทาน | ความเสี่ยงจากการเคลื่อนตัวของก๊าซ |

|---|---|---|

| ซูเปอร์พลาสติกไลเซอร์ | 28% | 41% |

| ลาเท็กซ์พอลิเมอร์ | 19% | 68% |

สารผสมเหล่านี้ช่วยเพิ่มความเหนียวของส่วนผสมปูนซีเมนต์ในขณะที่ไหลแบบปั่นป่วน ลดโอกาสการเกิดช่องว่างและการต้องดำเนินการแก้ไขตามมา การใช้สารเหล่านี้มีความเกี่ยวข้องกับการประหยัดค่าซ่อมแซมโดยเฉลี่ย 210,000 ดอลลาร์สหรัฐต่อหลุมเจาะ (Ponemon 2024)

ข้อมูลเชิงลึก: ผลกระทบของซูเปอร์พลาสติไซเซอร์ต่อประสิทธิภาพของส่วนผสมปูนซีเมนต์

ซูเปอร์พลาสติไซเซอร์ช่วยปรับการกระจายตัวของอนุภาค ทำให้อัตราส่วนน้ำต่อปูนซีเมนต์ลดลงได้ 18–22% โดยไม่ลดทอนความสามารถในการทำงาน ข้อมูลภาคสนามจาก 23 หลุมเจาะในอ่าวเม็กซิโกยืนยันว่า สารนี้ช่วยเพิ่มความแข็งแรงอัดภายใน 24 ชั่วโมงได้ถึง 14 เมกะปาสกาล ซึ่งเป็นปัจจัยสำคัญต่อความสมบูรณ์ของหลุมเจาะในระยะเริ่มต้น เมื่อใช้ร่วมกับสูตรที่เสริมด้วยวัสดุเปลี่ยนบางส่วนของปูนซีเมนต์ (SCM) ซูเปอร์พลาสติไซเซอร์จะช่วยลดความเสี่ยงการซึมผ่านของของเหลวลงได้ 33% ในสภาพแวดล้อมที่ก่อให้เกิดการกัดกร่อน

ยกระดับความทนทานและความแข็งแรงด้วยสารเติมแต่งการซีเมนต์ที่ได้รับการพิสูจน์แล้ว

ปรับปรุงความสามารถในการทำงานและความแข็งแรงของคอนกรีตด้วยสารเติมแต่ง

ช่วงการผลิตสารเติมแต่งรุ่นล่าสุดมีบทบาทสำคัญอย่างแท้จริงต่อการทำงานและประสิทธิภาพของคอนกรีตในระยะยาว ตามงานวิจัยล่าสุดที่ตีพิมพ์ในวารสาร Cement Chemistry เมื่อปีที่แล้ว สารเติมแต่งชนิดโพลิเมอร์บางชนิดสามารถเสริมโครงสร้างไฮเดรตของแคลเซียมซิลิเกตภายในคอนกรีตได้ ซึ่งหมายถึงความต้านทานแรงอัดที่ดีขึ้น (ประมาณ 30% ถึง 40%) และลดการเกิดรอยแตกร้าวขนาดเล็ก การใช้อนุภาคนาโนซิลิกาไดออกไซด์เป็นอีกหนึ่งนวัตกรรมเปลี่ยนเกม เพราะเมื่ออนุภาคเหล่านี้รวมตัวแน่นในส่วนผสมของปูนซีเมนต์ จะทำให้วัสดุมีความหนาแน่นมากยิ่งขึ้น คุณสมบัตินี้เองที่ทำให้วิศวกรนิยมใช้วัสดุเหล่านี้ในโครงการที่ต้องเผชิญกับแรงกดดันสูง เช่น แท่นขุดเจาะน้ำมันใต้ทะเล หรืออุโมงค์ลึกใต้ดิน ซึ่งคอนกรีตแบบดั้งเดิมไม่สามารถทนต่อสภาพดังกล่าวได้

บทบาทของวัสดุเสริมปูนซีเมนต์ (SCMs) ในการพัฒนาความแข็งแรง

วัสดุซีเมนต์เสริมเช่น แอชลอยและซีเมนต์แกลก สามารถทำงานร่วมกับปูนขาวที่เหลืออยู่ในคอนกรีตที่แข็งตัวแล้ว เพื่อเพิ่มความแข็งแรงตามกาลเวลา และยืดอายุการใช้งานให้ยาวนานขึ้น ตามผลการวิจัยล่าสุดที่ตีพิมพ์ในวารสาร Frontiers in Built Environment เมื่อปีที่แล้ว คอนกรีตผสมที่มีวัสดุเหล่านี้สามารถมีความต้านทานแรงอัดที่อายุ 28 วัน สูงถึงประมาณ 94.8 เมกะพาสคัล ซึ่งสูงกว่าค่าทั่วไปของคอนกรีตธรรมดาประมาณ 40 เปอร์เซ็นต์ นอกจากนี้ยังช่วยลดการปล่อยคาร์บอนไดออกไซด์อย่างมีนัยสำคัญ คิดเป็นประมาณ 338 กิโลกรัมต่อลูกบาศก์เมตร สำหรับโครงการก่อสร้างที่ต้องคำนึงถึงทั้งความมั่นคงแข็งแรงของโครงสร้างและผลกระทบต่อสิ่งแวดล้อม การนำวัสดุ SCMs เข้ามาใช้ในส่วนผสมของคอนกรีตจึงเป็นสิ่งจำเป็น ไม่ใช่ทางเลือก

การใช้ดินเผาเคลือบและพอซโซลันในคอนกรีตเพื่อเพิ่มความทนทาน

เมื่อพูดถึงความต้านทานต่อสารเคมี ดินเหนียวเผาและปอซโซลานธรรมชาติแสดงผลลัพธ์ที่ยอดเยี่ยมโดยการเติมเต็มรูพรุนเล็กๆ ตามหลอดเล็ก และทำให้สารที่เป็นอันตรายเป็นกลาง การทดสอบแสดงให้เห็นว่าวัสดุเหล่านี้สามารถลดการซึมผ่านของไอออนคลอไรด์ได้ประมาณ 35 เปอร์เซ็นต์ ในพื้นที่ชายฝั่งที่น้ำเค็มเป็นภัยคุกคามอย่างต่อเนื่อง สำหรับบ่อน้ำมัน วัสดุเหล่านี้สามารถทนต่อการโจมตีจากซัลเฟต ซึ่งอาจทำให้โครงสร้างท่อส่งอ่อนแอลงตามกาลเวลา ส่งผลให้อายุการใช้งานของโครงสร้างพื้นฐานยาวนานกว่าปกติมาก บางครั้งเพิ่มอายุการใช้งานได้อีกหลายทศวรรษ นอกจากนี้ เนื่องจากวัสดุเหล่านี้ผลิตขึ้นด้วยการปล่อยคาร์บอนในระดับต่ำกว่าทางเลือกแบบดั้งเดิมอย่างมีนัยสำคัญ จึงสอดคล้องกับแนวโน้มการก่อสร้างที่เป็นมิตรต่อสิ่งแวดล้อม ซึ่งกำลังได้รับความนิยมในอุตสาหกรรมการก่อสร้างในปัจจุบัน

การสร้างสมดุลระหว่างความคุ้มค่าด้านต้นทุนและมูลค่าระยะยาวในการเลือกสารเติมแต่ง

ต้นทุนเริ่มต้นเทียบกับการประหยัดตลอดอายุการใช้งานในโครงการก่อสร้างบ่อเจาะ

สารเติมแต่งราคาถูกอาจช่วยลดค่าใช้จ่ายลงทุนเบื้องต้นได้ประมาณ 15 ถึง 20 เปอร์เซ็นต์ แต่ทางเลือกที่มีคุณภาพดีกว่ามักจะคุ้มค่าในระยะยาว เนื่องจากความน่าเชื่อถือและต้องการการซ่อมแซมที่น้อยลงในอนาคต จากข้อมูลของบ่อน้ำมันในอ่าวเม็กซิโกปี 2023 บริษัทที่ลงทุนในสารเติมแต่งขั้นสูงเพื่อควบคุมการเคลื่อนตัวของก๊าซ พบว่าค่าใช้จ่ายในการบำรุงรักษารวมลดลงเกือบหนึ่งในสามภายในระยะเวลาห้าปี เมื่อเทียบกับผู้ที่ยังคงใช้สูตรพื้นฐาน รายงานประสิทธิภาพวัสดุล่าสุดปี 2024 ชี้ให้เห็นอย่างชัดเจนถึงความสำคัญในเรื่องนี้ ปัจจัยต่างๆ เช่น ความเสถียรภายใต้แรงดัน และความสามารถในการทำงานได้ดีในช่วงขั้นตอนหลังของการสกัดน้ำมัน มีผลโดยตรงต่อผลประกอบการ ผู้ดำเนินงานที่รอบรู้รู้ดีว่าสิ่งเหล่านี้มีความสำคัญมากกว่าแค่ราคา

การวิเคราะห์ข้อถกเถียง: สารเติมแต่งราคาถูกนำไปสู่ค่าใช้จ่ายสูงในการฟื้นฟู

ตัวขยายราคาถูกและไม่เสถียรมักก่อปัญหาอยู่บ่อยครั้ง โดยเฉพาะเมื่อสัมผัสกับการเปลี่ยนแปลงอุณหภูมิซ้ำๆ จำเหตุการณ์วุ่นวายในปี 2022 ได้ไหม ที่พวกเขาต้องใช้งบเกือบ 18 ล้านดอลลาร์เพื่อซ่อมบ่อน้ำมัน? ปรากฏว่าสาเหตุหลักมาจากการที่ตัวขยายราคาถูกเหล่านี้เสื่อมสภาพตามกาลเวลา ทั้งที่ค่าใช้จ่ายในการแก้ไขปัญหาแต่แรกอาจมีเพียงประมาณ 280,000 ดอลลาร์ หากเลือกใช้วัสดุที่ออกแบบมาเพื่อทนต่อความร้อนตั้งแต่เริ่มต้น การพิจารณาข้อมูลจาก Baker Hughes ในปีที่แล้วแสดงให้เห็นว่า งบประมาณส่วนใหญ่ที่ใช้ไปกับการซ่อมแซมนั้นเกิดจากทางเลือกวัสดุผสมที่ไม่เหมาะสม ประมาณ 40% ของผู้ดำเนินงานยังคงเลือกตัวเลือกที่ถูกที่สุดก่อน แม้ว่าจะต้องสูญเสียมากกว่าในระยะยาว จึงไม่แปลกใจเลยที่ตอนนี้บริษัทต่างๆ กำลังผลักดันมาตรฐานการทดสอบที่ดีกว่าเดิม เราต้องการโปรโตคอลที่สามารถจำลองสภาวะจริงใต้พื้นดินได้อย่างแท้จริง ก่อนอนุมัติการซื้อวัสดุ

โซลูชันการฉีดซีเมนต์อย่างยั่งยืน: ประโยชน์ต่อสิ่งแวดล้อมจากสารเติมแต่งรุ่นใหม่

สารเติมแต่งซีเมนต์ที่ช่วยลดการปล่อยคาร์บอนผ่าน SCMs

การศึกษาที่ตีพิมพ์ในวารสาร Frontiers in Materials สนับสนุนสิ่งที่ผู้เชี่ยวชาญในอุตสาหกรรมหลายคนพูดมาเป็นเวลานาน: การใช้วัสดุอย่างเช่น ฝุ่นลอย (fly ash) และกากหลอม (slag) เป็นวัสดุผสมเสริมในปูนซีเมนต์ ช่วยลดปริมาณคาร์บอนฟุตพรินต์ของส่วนผสมปูนซีเมนต์ได้ประมาณ 25 ถึง 40 เปอร์เซ็นต์ เมื่อเทียบกับส่วนผสมคอนกรีตทั่วไป สิ่งที่ทำให้เรื่องนี้ยิ่งน่าสนใจคือ วัสดุเหล่านี้แท้จริงแล้วเป็นของเสียจากอุตสาหกรรมอื่น ๆ แทนที่จะถูกทิ้งในหลุมฝังกลบโดยไม่มีประโยชน์ ตอนนี้เรากำลังนำพวกมันมาใช้ให้เกิดประโยชน์ในโครงการก่อสร้าง ข้อมูลตัวเลขก็บอกเล่าเรื่องราวที่น่าสนใจเช่นกัน — มีวัสดุประเภทนี้มากกว่า 15 ล้านตันเมตริกที่ถูกเบี่ยงเบนออกจากหลุมฝังกลบทุกปีผ่านแนวทางปฏิบัติเหล่านี้ และยังมีข้อดีอีกประการหนึ่งที่ไม่มีใครอยากมองข้าม: ผลิตภัณฑ์สุดท้ายยังคงรักษาน้ำหนักคุณสมบัติความแข็งแรงไว้ได้ทั้งหมด แม้จะมีการใช้ส่วนประกอบรีไซเคิลเหล่านี้ ซึ่งหมายความว่าไม่จำเป็นต้องแลกกับคุณภาพเมื่อต้องการดำเนินการด้านความยั่งยืน

ข้อได้เปรียบด้านสิ่งแวดล้อมของสูตรปูนซีเมนต์ที่ปล่อยคาร์บอนต่ำ

สูตรปูนซีเมนต์ที่มีคาร์บอนต่ำช่วยลดปริมาณไคลน์เกอร์ (clinker) ซึ่งเป็นแหล่งหลักของการปล่อยก๊าซ CO₂ ในการผลิต โดยยังคงความทนทานไว้ได้ การประเมินจากหน่วยงานภายนอกแสดงให้เห็นว่าส่วนผสมเหล่านี้สามารถลดการปล่อยก๊าซ CO₂ ได้ 30–50% ต่อหลุมเจาะ ส่วนผสมเติมแต่งที่ช่วยเพิ่มความสามารถในการทำปฏิกิริยาของดินเผา (calcined clay) ยังช่วยยกระดับประสิทธิภาพมากขึ้น ทำให้สามารถแยกโซนได้อย่างมั่นใจ แม้ในงานที่ใช้อุณหภูมิสูง

แนวโน้มอุตสาหกรรม: การนำโซลูชันการฉาบปูนซีเมนต์ที่ยั่งยืนมาใช้เพิ่มมากขึ้น

ในปัจจุบัน เมื่อพูดถึงการออกแบบซีเมนต์ ความยั่งยืนได้กลายเป็นสิ่งที่จำเป็นอย่างมาก โดยประมาณสามในสี่ของผู้เจาะบ่อน้ำมันในอเมริกาเหนือจะสอบถามเกี่ยวกับทางเลือกซีเมนต์ที่ปล่อยคาร์บอนต่ำทุกครั้งที่เริ่มต้นเจาะบ่อใหม่ ทำไมถึงเป็นเช่นนั้น? เหตุผลคือกฎระเบียบต่างๆ มีความเข้มงวดมากขึ้น บริษัทต่างๆ ต้องการคะแนน ESG ที่ดีขึ้น และผู้คนเริ่มเห็นว่าสามารถประหยัดค่าใช้จ่ายได้จริงในระยะยาว สิ่งที่น่าสนใจเกี่ยวกับสารเติมแต่งที่ยั่งยืนก็คือ นอกจากจะช่วยลดการปล่อยก๊าซเรือนกระจกได้อย่างแน่นอนแล้ว ยังมีประโยชน์อีกอย่างหนึ่ง นั่นคือ ช่วยลดความเสี่ยงที่จะต้องซ่อมแซมที่มีค่าใช้จ่ายสูงในอนาคต ดังนั้นเราจึงได้สถานการณ์แบบได้ประโยชน์ร่วมกัน ซึ่งการปกป้องสิ่งแวดล้อมนั้นสอดคล้องกับการประหยัดต้นทุนในระยะยาว

ส่วน FAQ

สารเติมแต่งในการซีเมนต์คืออะไร

สารเติมแต่งในการซีเมนต์คือสารประกอบที่ถูกเติมลงในน้ำยาซีเมนต์เพื่อปรับปรุงคุณสมบัติและการทำงานในบ่อ เช่น เพื่อเพิ่มความมั่นคงแข็งแรงในระยะยาว ควบคุมการสูญเสียน้ำยา และให้แน่ใจว่าการแยกโซนเป็นไปอย่างมีประสิทธิภาพ

สารเติมแต่งในการซีเมนต์มีส่วนช่วยอย่างไรต่อความมั่นคงแข็งแรงของบ่อ

สารเติมแต่งสำหรับการซีเมนต์ช่วยเสริมความสมบูรณ์ของบ่อน้ำมัน โดยการเพิ่มความแข็งแรงของโครงสร้างปูนซีเมนต์ ลดความสามารถในการซึมผ่าน และป้องกันการเคลื่อนตัวของก๊าซ ซึ่งทำให้มั่นใจได้ว่าชั้นต่างๆ จะถูกแยกและป้องกันไม่ให้ได้รับผลกระทบจากแรงกดดันด้านสิ่งแวดล้อมและข้อกำหนดด้านกฎระเบียบ

บทบาทของวัสดุซีเมนต์ผสมเสริม (SCMs) ในการฉีดซีเมนต์คืออะไร

วัสดุซีเมนต์ผสมเสริม (SCMs) เช่น แอชลอยและซีเมนต์จากกากหลอม เพิ่มพูนการพัฒนาความแข็งแรงและความทนทานของซีเมนต์ตามเวลาที่ผ่านไป ขณะเดียวกันยังช่วยลดปริมาณคาร์บอนฟุตพรินต์ของส่วนผสม

เหตุใดความยั่งยืนจึงมีความสำคัญในโซลูชันการฉีดซีเมนต์

ความยั่งยืนมีความสำคัญอย่างยิ่งในโซลูชันการฉีดซีเมนต์ เพราะช่วยลดปริมาณคาร์บอนฟุตพรินต์ หันเหของเสียออกจากหลุมฝังกลบ ลดความจำเป็นในการซ่อมแซมที่มีค่าใช้จ่ายสูง และสนับสนุนผลลัพธ์ที่ดีขึ้นทั้งด้านสิ่งแวดล้อมและเศรษฐกิจสำหรับโครงการก่อสร้าง

สารบัญ

- การรับประกันความสมบูรณ์ของบ่อน้ำมันด้วยสารเติมแต่งสำหรับการซีเมนต์ที่มีประสิทธิภาพ

-

การเพิ่มประสิทธิภาพการทำงานของน้ำยาซีเมนต์สลารีผ่านเทคโนโลยีสารเติมแต่งขั้นสูง

- การเข้าใจเรื่องไรโอลอยีของสลารีและความสัมพันธ์กับสารเติมแต่งสำหรับงานซีเมนต์

- การควบคุมความสามารถในการทำงานและการจับตัวแข็ง โดยใช้สารชะลอและเร่งการแข็งตัว

- ประโยชน์ด้านประสิทธิภาพของสารเติมแต่งทางเคมีในสภาวะหลุมเจาะที่เปลี่ยนแปลงตลอดเวลา

- ข้อมูลเชิงลึก: ผลกระทบของซูเปอร์พลาสติไซเซอร์ต่อประสิทธิภาพของส่วนผสมปูนซีเมนต์

- ยกระดับความทนทานและความแข็งแรงด้วยสารเติมแต่งการซีเมนต์ที่ได้รับการพิสูจน์แล้ว

- การสร้างสมดุลระหว่างความคุ้มค่าด้านต้นทุนและมูลค่าระยะยาวในการเลือกสารเติมแต่ง

- โซลูชันการฉีดซีเมนต์อย่างยั่งยืน: ประโยชน์ต่อสิ่งแวดล้อมจากสารเติมแต่งรุ่นใหม่

- ส่วน FAQ