ความเข้าใจเกี่ยวกับ H2S และเมอร์แคปเทนในระบบไฮโดรคาร์บอน

การปรากฏของ H2S และเมอร์แคปเทนในน้ำมันดิบและก๊าซธรรมชาติ

ก๊าซไฮโดรเจนซัลไฟด์ (H2S) พร้อมกับเมอร์แคปเทนชนิดต่างๆ สามารถพบได้ตามธรรมชาติในแหล่งน้ำมันดิบประมาณ 78 เปอร์เซ็นต์ และในแหล่งก๊าซธรรมชาติประมาณ 65 เปอร์เซ็นต์ โดยสารเหล่านี้เกิดขึ้นเมื่อจุลินทรีย์ย่อยสลายวัสดุอินทรีย์ หรือผ่านกระบวนการที่ความร้อนทำให้พันธะโมเลกุลแตกตัว สารประกอบที่มีกำมะถันเหล่านี้มักผสมเข้าไปในกระแสของไฮโดรคาร์บอนได้ง่าย น้ำมันดิบที่มีความเป็นกรด (Sour crude oils) มักมีระดับ H2S เกินกว่า 50 ส่วนในล้านส่วน (ppm) ซึ่งทำให้เกิดปัญหาในการประมวลผลที่โรงงาน ส่วนเมอร์แคปเทนนั้น สารประกอบเหล่านี้มีหมู่ไทโออล (thiol groups) ที่เราพูดถึงกันบ่อยในชั้นเรียนเคมี ปริมาณของมันอาจอยู่ระหว่างประมาณ 10 ถึง 200 ppm ขึ้นอยู่กับประเภทของชั้นหินใต้ดินที่มันสะสมอยู่

ความเป็นพิษ กลิ่น และความเสี่ยงจากการกัดกร่อนที่เกี่ยวข้องกับการใช้งานตัวดูดซับ H2S และเมอร์แคปเทน

การสัมผัสกับก๊าซไฮโดรเจนซัลไฟด์สามารถทำให้เสียชีวิตได้แม้ในระดับความเข้มข้นเพียง 100 ส่วนในล้านส่วน (ppm) สารเมอร์แคปแทน (Mercaptans) เป็นอีกเรื่องหนึ่ง ถึงแม้ว่าพวกมันจะยังคงมีฤทธิ์แรงอยู่ก็ตาม เราสามารถได้กลิ่นสารเหล่านี้ได้ที่ประมาณ 10 ส่วนในพันล้านส่วน (parts per billion) ซึ่งเทียบได้กับการค้นหาหยดของของเหลวเพียงหยดเดียวในสระว่ายน้ำขนาดโอลิมปิกทั้งสระ สารประกอบเหล่านี้ยังกัดกร่อนวัสดุท่อส่งเชื้อเพลิงอย่างรุนแรงอีกด้วย โดยเร่งกระบวนการกัดกร่อนเพิ่มขึ้นระหว่าง 20 ถึง 40 เปอร์เซ็นต์ เนื่องจากการเกิดกรด ซึ่งก่อให้เกิดปัญหาร้ายแรงสำหรับผู้ดำเนินงานภาคกลาง (midstream operators) ที่ต้องใช้จ่ายไปประมาณ 740,000 ดอลลาร์สหรัฐทุกปี เพียงเพื่อซ่อมแซมปัญหาที่ไม่คาดคิดจากการบำรุงรักษา ตามรายงานการศึกษาของ Ponemon เมื่อปีที่แล้ว การศึกษาความปลอดภัยล่าสุดยังแสดงให้เห็นว่า เมื่อบริษัทไม่จัดการกับ H2S อย่างเหมาะสม ผู้ปฏิบัติงานจะเผชิญความเสี่ยงที่สูงขึ้นอย่างมากในสถานที่ทำงาน โดยระดับอันตรายเพิ่มขึ้นถึงแปดเท่า เมื่อเทียบกับการทำงานกับน้ำมันดิบที่ไม่มีกำมะถัน (sweet crude oil)

ผลกระทบต่อกระบวนการแปรรูปภาคปลายและคุณภาพผลิตภัณฑ์

เมื่อ H2S ไม่ถูกกำจัดออกอย่างเหมาะสมในระหว่างกระบวนการผลิต มันจะกัดเซาะตัวเร่งปฏิกิริยาในการกลั่นน้ำมันด้วยอัตราที่เร็วกว่าการสึกหรอตามปกติถึง 30 ถึง 50 เปอร์เซ็นต์ ซึ่งทำให้ความสามารถในการผลิตของระบบเราลดลงอย่างมาก จากนั้นมีปัญหาเรื่องเมอร์แคปแทน (mercaptans) ที่ปนเปื้อนอยู่ในเชื้อเพลิงสำเร็จรูป สารประกอบเหล่านี้จะทำให้ค่าออกเทนลดลงประมาณ 2 ถึง 3 หน่วย และขัดต่อกฎระเบียบของสำนักงานคุ้มครองสิ่งแวดล้อมสหรัฐอเมริกา (EPA) เกี่ยวกับขีดจำกัดปริมาณกำมะถัน โดยเฉพาะเกณฑ์ไม่เกิน 15 ส่วนในล้านส่วน ซึ่งหากเกินกว่านี้จะมีบทลงโทษรุนแรง ในส่วนการผลิตปิโตรเคมี สารปนเปื้อนทั้งหมดเหล่านี้ยังก่อปัญหาต่อกระบวนการพอลิเมอไรเซชันอีกด้วย สิ่งที่เกิดขึ้นนั้นเรียบง่ายมาก—เมื่อกระบวนการพอลิเมอไรเซชันไม่เป็นไปตามแผน เราจะได้ผลิตภัณฑ์ที่ไม่ได้มาตรฐานเพิ่มขึ้นอย่างมีนัยสำคัญในแต่ละปี รายงานอุตสาหกรรมระบุว่า โรงงานส่วนใหญ่ในอเมริกาเหนือที่เผชิญปัญหาเหล่านี้มีปริมาณผลลัพธ์ที่ผิดพลาดเพิ่มขึ้นระหว่าง 12 ถึง 18 เปอร์เซ็นต์

ประเภทของเทคโนโลยีตัวดักจับไฮโดรเจนซัลไฟด์ (H2S) และเมอร์แคปเทน พร้อมกลไกการทำงาน

ตัวดักจับ H2S แบบไตรอะซีน: กลไกและประสิทธิภาพ

สูตรที่ใช้ไตรอะซีนทำงานโดยการจับโมเลกุลไฮโดรเจนซัลไฟด์ผ่านปฏิกิริยาเติมเติมนิวคลีโอไฟล์ ทำให้เปลี่ยนก๊าซ H2S ที่เป็นอันตรายให้กลายเป็นสารประกอบทริไธเอนที่มีความคงตัวและไม่ระเหยได้ง่าย ผลการทดสอบภาคสนามแสดงให้เห็นว่า ตัวดักจับทางเคมีเหล่านี้สามารถกำจัดไฮโดรเจนซัลไฟด์ออกจากระบบก๊าซได้ประมาณ 95 เปอร์เซ็นต์ เมื่ออุณหภูมิอยู่ต่ำกว่า 93 องศาเซลเซียสหรือ 200 องศาฟาเรนไฮต์ ซึ่งทำให้มันมีประโยชน์อย่างยิ่งในโรงงานแปรรูปก๊าซธรรมชาติและโรงกลั่นน้ำมัน ที่ซึ่งการควบคุม H2S มีความสำคัญ การทดสอบในอุตสาหกรรมยืนยันว่า สามารถลดความเข้มข้นของเมอร์แคปเทนลงมาอยู่ระหว่าง 10 ถึง 15 ส่วนในล้านส่วน (ppm) ซึ่งถือว่าดีมาก โดยยังคงทำงานร่วมกับระบบบำบัดแอมีนที่มีอยู่ได้อย่างมีประสิทธิภาพโดยไม่เกิดปัญหาความเข้ากันได้

ทางเลือกนอกเหนือจากไตรอะซีน: เส้นทางการออกซิเดชันและการดูดซับ

ตัวจับโลหะและสารที่มีสารประกอบไนโตรเจนทำงานผ่านปฏิกิริยารีดอกซ์ ซึ่งเปลี่ยนไฮโดรเจนซัลไฟด์ (H2S) ให้กลายเป็นกำมะถันธาตุหรือผลพลอยได้ซัลเฟต ตัวอย่างเช่น เม็ดออกไซด์ของเหล็ก สามารถกำจัด H2S ได้ประมาณ 80 ถึง 90 เปอร์เซ็นต์จากท่อส่งน้ำมันดิบเปรี้ยวผ่านกระบวนการดูดซับทางเคมี วัสดุเหล่านี้มีข้อดีเหนือทางเลือกทางเคมีแบบไตรเอซีนแบบดั้งเดิม เนื่องจากไม่เกิดปัญหาที่เกี่ยวข้องกับค่าพีเอช และยังทำงานได้ดีแม้อุณหภูมิจะสูงเกิน 150 องศาเซลเซียส อย่างไรก็ตาม ผู้ปฏิบัติงานจำเป็นต้องควบคุมสมดุลระหว่างระดับออกซิเจนและ H2S ให้เหมาะสม เพื่อป้องกันปัญหาการสะสมของเหล็กซัลไฟด์บนผิวอุปกรณ์

สูตรตัวจับ H2S และเมอร์แคปเทน ชนิดละลายน้ำ กับ ชนิดละลายในน้ำมัน

ในกระบวนการบำบัดน้ำ มักใช้สารกำจัดที่ละลายน้ำได้ เช่น MEA triazine เนื่องจากสามารถกระจายตัวได้อย่างรวดเร็วในสารละลายที่มีน้ำเป็นส่วนประกอบ ตัวอย่างเช่น สารเหล่านี้ทำงานได้ดีมากในการบำบัดน้ำที่เกิดขึ้นจากการดำเนินงานในอุตสาหกรรมน้ำมัน ในทางกลับกัน สารกำจัดชนิดที่ละลายในน้ำมันซึ่งผลิตจากแอลคิลเลตเต็ด อะมีน จะเน้นจัดการกับก๊าซไฮโดรเจนซัลไฟด์โดยเฉพาะในพื้นที่ที่มีไฮโดรคาร์บอนหรือน้ำมันดิบที่มีความหนืดสูง การศึกษาเมื่อปีที่แล้วแสดงให้เห็นถึงสิ่งที่น่าสนใจเกี่ยวกับระบบสารกำจัดที่ละลายในน้ำมันเหล่านี้ โดยสามารถลดระดับไฮโดรเจนซัลไฟด์ลงได้ประมาณ 92% ในสถานการณ์น้ำมันดิบที่มีค่า TAN สูง ซึ่งถือว่าเป็นสภาพแวดล้อมที่ท้าทาย สิ่งที่ทำให้สารเหล่านี้ดีกว่าก็คือ สามารถเอาชนะสารประเภทน้ำได้ประมาณ 18% เมื่อต้องจัดการกับของเหลวที่มีความหนืดสูงมาก ซึ่งมีความสำคัญอย่างยิ่งในแอปพลิเคชันจริง

สารกำจัดแบบหมุนเวียนเทียบกับแบบไม่หมุนเวียน: ผลกระทบต่อการดำเนินงานในระยะยาว

ตัวดูดซับออกไซด์สังกะสีจัดอยู่ในกลุ่มเทคโนโลยีแบบหมุนเวียนที่สามารถนำกลับมาใช้ใหม่ได้ประมาณห้าถึงเจ็ดครั้งก่อนที่จะต้องเปลี่ยน ซึ่งช่วยลดค่าใช้จ่ายด้านสารเคมีลงประมาณ 40 เปอร์เซ็นต์เมื่อเทียบกับตัวเลือกไตรอะซีนที่ใช้เพียงครั้งเดียว ปัญหาคือระบบจำนวนมากยังคงใช้สารกำจัดแบบไม่หมุนเวียนอยู่ เพราะทำงานได้อย่างแม่นยำและติดตั้งได้ง่ายกว่าในทางปฏิบัติ ตามรายงานของอุตสาหกรรมระบุว่า ระบบดั้งเดิมเหล่านี้สามารถกำจัดไฮโดรเจนซัลไฟด์จากระบบก๊าซในสถานีแปรรูปได้เกือบทั้งหมด โดยทำได้สูงถึง 99.9% อย่างต่อเนื่อง แต่ก็มีข้อแลกเปลี่ยนเช่นกัน เนื่องจากโรงงานจำนวนมากสุดท้ายผลิตของเสียทางเคมีมากขึ้นระหว่าง 30 ถึง 50 เปอร์เซ็นต์ต่อปี เมื่อเทียบกับทางเลือกแบบหมุนเวียน

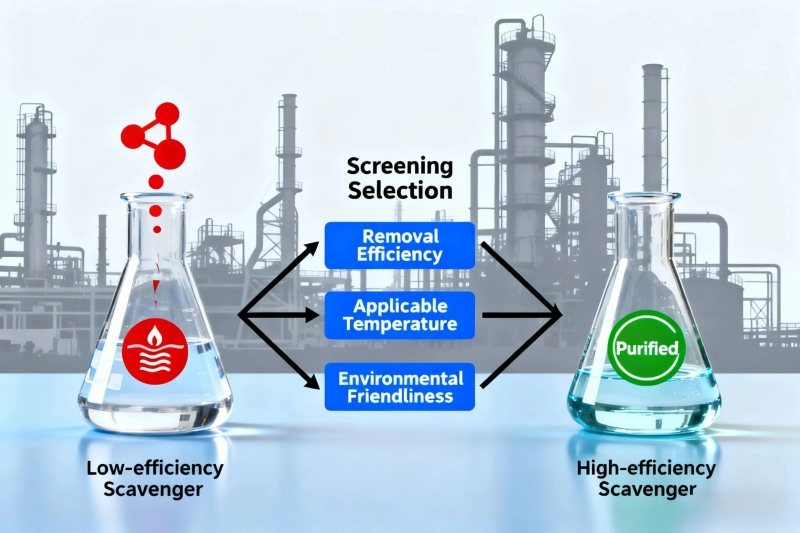

ปัจจัยสำคัญในการเลือกสารกำจัดเมอร์แคพเทน H2S ที่เหมาะสม

ระดับความเข้มข้นของ H2S และความสามารถในการกำจัดที่ต้องการ

ประสิทธิภาพของการบำบัดขึ้นอยู่กับปริมาณซัลไฟด์ที่มีอยู่ในระบบอย่างใกล้ชิด เมื่อความเข้มข้นของไฮโดรเจนซัลไฟด์สูงกว่า 200 ส่วนในล้านส่วน (ppm) ตัวจับสารจำเป็นต้องทำงานได้อย่างมีประสิทธิภาพไม่ต่ำกว่า 90 เปอร์เซ็นต์ เพื่อให้ผ่านมาตรฐานท่อส่งก๊าซ การหาสมดุลของปริมาณการใช้ที่เหมาะสมจึงเป็นเรื่องยากสำหรับผู้ปฏิบัติงานในโรงงาน หากใส่ตัวจับสารไม่เพียงพอ ก๊าซอันตรายจะยังคงค้างอยู่ในระบบ แต่หากใส่มากเกินไป ค่าใช้จ่ายด้านสารเคมีจะเพิ่มขึ้นระหว่าง 15 ถึง 40 เปอร์เซ็นต์ โดยอิงจากข้อมูลการดำเนินงานจริงในอุตสาหกรรม ด้วยเหตุนี้ สถานประกอบการจำนวนมากจึงพึ่งพาอุปกรณ์ตรวจสอบอย่างต่อเนื่องที่ทำงานร่วมกับระบบฉีดสารอัตโนมัติ ระบบที่ตั้งค่านี้ช่วยปรับการใช้สารเคมีแบบพลวัตตามระดับก๊าซที่มีความเป็นกรด-ด่างเปลี่ยนแปลงตลอดทั้งวัน ทำให้สามารถควบคุมทั้งความปลอดภัยและข้อจำกัดด้านงบประมาณได้

ผลของอุณหภูมิและความดันในการทำงานต่อประสิทธิภาพของตัวจับสาร

สูตรที่ใช้ไตรอะซีนจะสูญเสียประสิทธิภาพลง 35% เมื่ออุณหภูมิเกิน 140°F เนื่องจากการเสื่อมสภาพจากความร้อนที่เร่งตัวขึ้น ในขณะที่สารดูดซับที่ใช้โลหะแสดงสมรรถนะคงที่ได้สูงถึง 320°F ระบบความดันสูง (>1,500 psi) เหมาะกับสารดูดซับแบบไม่สามารถนำกลับมาใช้ใหม่ได้ ซึ่งมีอัตราการเกิดปฏิกิริยาอย่างรวดเร็ว เพื่อป้องกันการรั่วของ H2S ระหว่างรอบการอัดแรง

ความสามารถในการละลายและเข้ากันได้ของเฟสในกระแสไฮโดรคาร์บอนหลายเฟส

สารดูดซับที่ละลายน้ำได้มีการใช้กันอย่างแพร่หลายในกระบวนการแก๊สที่มีปริมาณไฮโดรคาร์บอนเหลว <2% ในขณะที่สารดูดซับที่ละลายในน้ำมันได้ช่วยป้องกันการเกิดอิมัลชันในกระแสครูดที่มีน้ำเค็ม 15–30% ควรทำการทดสอบการแบ่งเฟสเพื่อยืนยันว่ามีการพัดพาสารดูดซับไปยังเฟสที่ไม่ต้องการน้อยกว่า 5% เพื่อรักษาประสิทธิภาพด้านต้นทุน

องค์ประกอบทางเคมีของวัตถุดิบและสิ่งรบกวนที่อาจเกิดขึ้น

ฟีดสต็อกที่มีเมอร์แคปแทนสูง (>500 ppm RSH) จำเป็นต้องใช้สารกำจัดที่มีความสามารถในการจับ H2S และเมอร์แคปแทนร่วมกัน เพื่อป้องกันการสะสมของสิ่งสกปรกในตัวสัมผัสกลีเซอรอล ระบบเชิงเอมีนแสดงประสิทธิภาพลดลง 20–50% เมื่อสัมผัสกับสารปนเปื้อนที่มีออกซิเจน จึงจำเป็นต้องมีการกรองล่วงหน้าสำหรับกระแสที่มีออกซิเจนละลายมากกว่า 10 ppm

การเปรียบเทียบประสิทธิภาพ: สารกำจัด H2S และเมอร์แคปแทนชนิดไตรเอซีน เทียบกับชนิดไม่มีไตรเอซีน

กลไกการเกิดปฏิกิริยา: การจับทางเคมี เทียบกับ การเปลี่ยนแปลงรีดอกซ์

ตัวจับสารพิษที่ใช้ไตรอะซีนทำงานโดยการจับกับแก๊สไฮโดรเจนซัลไฟด์ทางเคมีผ่านปฏิกิริยาเติมเติมเชิงนิวคลีโอไฟล์ กระบวนการนี้จะเปลี่ยนแก๊สอันตรายให้กลายเป็นสารประกอบไตรซัลไฟด์ที่ไม่เป็นอันตราย สำหรับผู้ที่มองหาทางเลือกนอกเหนือจากไตรอะซีน ก็มีทางเลือกอื่นที่ไม่ใช้ไตรอะซีน เช่น ไนเตรต ซึ่งทำงานต่างออกไป โดยทางเลือกเหล่านี้อาศัยปฏิกิริยารีดอกซ์ ซึ่งโดยพื้นฐานแล้วจะเปลี่ยน H2S ให้กลายเป็นกำมะถันธาตุหรือสารประกอบซัลเฟต ตามรายงานประสิทธิภาพของตัวจับสารพิษล่าสุดปี 2024 ระบบที่ใช้ไตรอะซีนสามารถกำจัดไฮโดรเจนซัลไฟด์ได้ประมาณ 95% เมื่ออุณหภูมิอยู่ในระดับห้อง (ประมาณ 25 องศาเซลเซียส) อย่างไรก็ตาม สถานการณ์จะซับซ้อนขึ้นเมื่ออุณหภูมิสูงเกิน 80 องศาเซลเซียส เนื่องจากวัสดุเริ่มเสื่อมสภาพจากความร้อน ทำให้ประสิทธิภาพลดลงประมาณ 12% แต่ระบบแบบรีดอกซ์กลับมีผลลัพธ์ที่ต่างออกไป เพราะยังคงทำงานได้ดีแม้ในสภาวะที่ร้อนกว่า โดยรักษาระดับประสิทธิภาพไว้มากกว่า 88% ในช่วงอุณหภูมิที่กว้างกว่าระบบที่ใช้ไตรอะซีนมาก

ประสิทธิภาพการกำจัดภายใต้สภาวะสนามที่เปลี่ยนแปลง

| สาเหตุ | ประสิทธิภาพของไตรอะซีน | ประสิทธิภาพที่ไม่ใช่ไตรอะซีน |

|---|---|---|

| ไฮโดรเจนซัลไฟด์ต่ำ (<50 ppm) | กำจัดได้ 92–97% | กำจัดได้ 85–92% |

| ความเค็มสูง | ความสามารถในการละลายลดลง | การกระจายตัวของเฟสที่เสถียร |

| ระบบหลายเฟส | ต้องใช้การผสม | มีตัวเลือกชนิดที่ละลายในน้ำมัน |

ผลการทดลองภาคสนามในการดำเนินงานเกี่ยวกับก๊าซชีลแสดงให้เห็นว่า ไตรเอซีนต้องใช้ปริมาณมากกว่าทางเลือกที่ไม่ใช่ไตรเอซีนถึง 20% เพื่อให้ได้ระดับการลด H2S เท่ากันในสภาวะที่มีอัตราการไหลสูง

การเกิดผลพลอยได้และผลกระทบต่ออุปกรณ์

เมื่อไตรเอซีนทำปฏิกิริยา จะสร้างเกลือไตรซัลไฟด์ที่มีแนวโน้มก่อให้เกิดตะกรันภายในท่อส่ง สิ่งนี้ทำให้ปัญหาการสะสมของคราบเพิ่มขึ้นประมาณ 18% ในพื้นที่ที่มีแคลเซียมจำนวนมาก อีกทางเลือกหนึ่งคือระบบเรด็อกซ์ที่ไม่ใช่ไตรเอซีน ซึ่งจะสร้างสารที่เป็นกรดเป็นของเสีย จึงจำเป็นต้องควบคุมค่า pH อย่างระมัดระวัง แต่อย่างน้อยก็ไม่ทิ้งคราบแข็งที่ทำให้ท่ออุดตันไว้เบื้องหลัง ไม่ว่าจะทางใด การตรวจสอบการกัดกร่อนอย่างสม่ำเสมอก็สำคัญเสมอ สำหรับระบบไตรเอซีน ผนังท่อจะสึกหรอลงประมาณ 0.03 มม. ต่อปี เมื่อเทียบกับทางเลือกที่ใช้ไนเตรต ซึ่งก่อให้เกิดการกัดกร่อนท่อประมาณ 0.05 มม. ต่อปีในสภาพแวดล้อมของก๊าซเปรี้ยว ความแตกต่างนี้มีนัยสำคัญอย่างมากเมื่อพิจารณาค่าใช้จ่ายในการบำรุงรักษาในระยะยาว

การวิเคราะห์ต้นทุนและผลประโยชน์จากการใช้งานอย่างต่อเนื่อง

แม้ว่าไตรอะซีนจะมีราคา $1.20/ปอนด์ เมื่อเทียบกับ $1.50/ปอนด์ สำหรับสารกำจัดขั้นสูงที่ไม่ใช่ไตรอะซีน แต่จะเกิดการประหยัดค่าดำเนินงานในแอปพลิเคชันที่ใช้ปริมาณมาก:

- ความต้องการใช้สารลดลง 30% สำหรับระบบที่ไม่ใช่ไตรอะซีน

- ค่าใช้จ่ายในการกำจัดของเสียลดลง 50% เนื่องจากผลพลอยได้ที่ละลายน้ำได้

การวิเคราะห์อุตสาหกรรมเป็นระยะเวลา 5 ปี แสดงให้เห็นว่าต้นทุนรวมตลอดอายุการใช้งานของไตรอะซีนเฉลี่ยอยู่ที่ 740,000 ดอลลาร์สหรัฐ เทียบกับ 620,000 ดอลลาร์สหรัฐ สำหรับการใช้งานสารกำจัดรุ่นใหม่ที่ได้รับการปรับให้เหมาะสม ซึ่งถือเป็นการพิสูจน์ความคุ้มค่าของการลงทุนครั้งแรกในสูตรขั้นสูง

พิจารณาด้านการดำเนินงานและสิ่งแวดล้อมในการใช้สารกำจัดไฮโดรเจนซัลไฟด์และเมอร์แคปแทน

ผลกระทบต่อกลยุทธ์การป้องกันการกัดกร่อน

สารกำจัด H2S ช่วยลดปัญหาการกัดกร่อนโดยการขจัดไฮโดรเจนซัลไฟด์ ซึ่งเป็นหนึ่งในสาเหตุหลักของความเครียดจากการแตกร้าวจากซัลไฟด์ในทั้งท่อส่งและถังเก็บ งานวิจัยระบุว่าผลิตภัณฑ์เหล่านี้สามารถลดค่าใช้จ่ายในการบำรุงรักษาได้ประมาณ 40 เปอร์เซ็นต์ในระบบก๊าซเปรี้ยว เมื่อสามารถลดระดับ H2S ให้อยู่ต่ำกว่า 10 ส่วนในล้านส่วน สารกำจัดชนิดต่างๆ มีพฤติกรรมทางเคมีที่แตกต่างกัน สารที่มีพื้นฐานจากไตรเอซีนจะสร้างสารตกค้างที่เป็นสารไธอะไดอะซีนที่มีเสถียรภาพ ในขณะที่สารประเภทอื่นที่ไม่มีไตรเอซีน เช่น คาร์บอกซิเลตของโลหะต่างๆ จะทิ้งสารตกค้างที่มีฤทธิ์กัดกร่อนน้อยกว่า ในการเลือกใช้สารกำจัด ผู้ปฏิบัติงานจำเป็นต้องพิจารณาชนิดของโลหะที่ใช้ด้วย ตัวอย่างเช่น ผลิตภัณฑ์ที่มีพื้นฐานจากแอมีนบางชนิดอาจเร่งปัญหาการกัดกร่อนแบบเป็นหลุมในอุปกรณ์เหล็กกล้าคาร์บอนเมื่อทำงานที่อุณหภูมิสูง

ความเข้ากันได้ทางเคมีกับท่อส่ง กับแยก และหน่วยบำบัด

เพื่อให้สูตรสารกำจัดคราบทำงานได้อย่างมีประสิทธิภาพ จำเป็นต้องคงสภาพละลายน้ำได้ในทั้งสามระยะหลักที่พบในสภาพแวดล้อมการผลิต ได้แก่ ก๊าซ น้ำมันดิบ และน้ำที่ผลิตขึ้นมา มิฉะนั้นจะเกิดปัญหาการสะสมของสิ่งสกปรกในขั้นตอนถัดไป สารประเภทที่ละลายน้ำได้ เช่น สารผสมโซเดียมไฮดรอกไซด์ มักจะก่อให้เกิดอิมัลชันเมื่อไหลผ่านหลายระยะพร้อมกัน ในทางกลับกัน สารที่ละลายในน้ำมันอาจทำลายซีลยางภายในอุปกรณ์การแปรรูปได้ตามกาลเวลา จากการพิจารณาผลลัพธ์จริงจากสนามผลิต ผู้ปฏิบัติงานพบว่าประสิทธิภาพลดลงประมาณหนึ่งในสี่เมื่ออุณหภูมิสูงกว่า 120 องศาเซลเซียส เนื่องจากส่วนประกอบที่ใช้งานเริ่มเสื่อมสภาพจากความร้อน นอกจากนี้อย่าลืมพิจารณาการทดสอบความเข้ากันได้กับสารเติมแต่งท่อส่งที่ใช้เพื่อการรักษาระดับการไหลด้วย เมื่อสารเหล่านี้ไม่เข้ากัน จะมักก่อให้เกิดการสะสมของตะกอนหนาแน่นภายในเครื่องแยก ซึ่งไม่มีใครต้องการต้องจัดการระหว่างการตรวจสอบบำรุงรักษา

ผลกระทบต่อสิ่งแวดล้อมและความท้าทายด้านการปฏิบัติตามกฎระเบียบ

สารดูดซับแบบรีเจนเนอเรทช่วยลดการผลิตของเสียได้ประมาณ 60 ถึง 70 เปอร์เซ็นต์ เมื่อเทียบกับชนิดใช้ครั้งเดียว อย่างไรก็ตาม ระบบเหล่านี้ต้องใช้พลังงานค่อนข้างมากในกระบวนการรีแอคทีเวท ซึ่งอาจมีค่าใช้จ่ายสูง ทางเลือกที่ไม่สามารถรีเจนเนอเรทได้ เช่น สารละลายออกไซด์ของสังกะสี ก็กำลังประสบปัญหาเกี่ยวกับกฎระเบียบการกำจัด เนื่องจากมีโลหะหนักเป็นส่วนประกอบ สำนักงานปกป้องสิ่งแวดล้อม (EPA) ได้ออกแนวทางใหม่ในปี 2023 ที่จำกัดปริมาณสังกะสีที่ปล่อยลงสู่แหล่งน้ำนอกชายฝั่งไว้เพียง 2 ส่วนในล้านส่วน (ppm) เท่านั้น การศึกษาที่เผยแพร่เมื่อปีที่แล้วแสดงให้เห็นว่า สารประกอบที่มีส่วนประกอบของไตรอะซีนทำให้ความต้องการออกซิเจนทางชีวภาพ (BOD) ในโรงงานบำบัดน้ำเสียเพิ่มขึ้นประมาณ 35 เปอร์เซ็นต์ ทำให้การขออนุญาตปล่อยน้ำทิ้งเป็นไปได้ยากยิ่งขึ้น จากปัจจัยทั้งหมดนี้ ผู้จัดการสถาน facility จำนวนมากจึงเริ่มหันไปใช้ผลิตภัณฑ์สารดูดซับที่ได้รับการรับรองตามมาตรฐาน ISO 14001 ซึ่งสามารถสลายตัวได้เองตามธรรมชาติมากกว่า 80 เปอร์เซ็นต์ ช่วยให้พวกเขาปฏิบัติตามมาตรฐานสิ่งแวดล้อมระหว่างประเทศได้อย่างต่อเนื่อง โดยยังคงประสิทธิภาพในการดำเนินงานไว้ได้

ส่วน FAQ

เมอร์แคปเทนที่พบในน้ำมันดิบคืออะไร

เมอร์แคปเทนในน้ำมันดิบเป็นสารประกอบที่มีกำมะถัน ซึ่งมีกลิ่นที่สามารถตรวจจับได้ และอาจก่อให้เกิดการกัดกร่อน โดยทั่วไปจะมีการตรวจสอบอย่างใกล้ชิดเนื่องจากคุณสมบัติทางเคมีของมัน

อันตรายจากการสัมผัสก๊าซ H2S คืออะไร

การสัมผัสก๊าซ H2S มีความอันตรายและอาจทำให้เสียชีวิตได้แม้แต่ในความเข้มข้นต่ำ เริ่มตั้งแต่ประมาณ 100 ส่วนในล้านส่วน เนื่องจากมีพิษร้ายแรง

ทำไมการกำจัด H2S จึงมีความสำคัญในโรงงานแปรรูป

การกำจัด H2S มีความสำคัญอย่างยิ่งเพราะช่วยลดการกัดกร่อน ป้องกันการเสื่อมสภาพของตัวเร่งปฏิกิริยาในการกลั่น และเป็นไปตามข้อกำหนดด้านปริมาณกำมะถันในผลิตภัณฑ์ ซึ่งส่งผลต่อทั้งความปลอดภัยและคุณภาพของผลิตภัณฑ์

สารดูดซับประเภทไตรเอซีนทำงานอย่างไร

สารดูดซับที่ใช้ไตรเอซีนทำงานโดยการจับก๊าซไฮโดรเจนซัลไฟด์ไว้ทางเคมีเพื่อสร้างผลพลอยได้ที่มีความคงตัว จึงช่วยลดความเข้มข้นและลดความเสี่ยงที่เกี่ยวข้องในกระบวนการผลิตได้อย่างมีประสิทธิภาพ

สารดูดซับที่ไม่ใช่ไตรเอซีนมีความเป็นมิตรต่อสิ่งแวดล้อมมากกว่าหรือไม่

ตัวจับสารที่ไม่ใช่ไตรอะซีนสามารถเป็นมิตรกับสิ่งแวดล้อมมากกว่าโดยการผลิตตะกอนของแข็งในปริมาณที่น้อยลง และบางครั้งอาจมีข้อได้เปรียบในการดำเนินงาน เช่น ช่วงอุณหภูมิที่ใช้งานได้มีความกว้างขึ้น

สารบัญ

- ความเข้าใจเกี่ยวกับ H2S และเมอร์แคปเทนในระบบไฮโดรคาร์บอน

- ประเภทของเทคโนโลยีตัวดักจับไฮโดรเจนซัลไฟด์ (H2S) และเมอร์แคปเทน พร้อมกลไกการทำงาน

- ปัจจัยสำคัญในการเลือกสารกำจัดเมอร์แคพเทน H2S ที่เหมาะสม

- การเปรียบเทียบประสิทธิภาพ: สารกำจัด H2S และเมอร์แคปแทนชนิดไตรเอซีน เทียบกับชนิดไม่มีไตรเอซีน

- พิจารณาด้านการดำเนินงานและสิ่งแวดล้อมในการใช้สารกำจัดไฮโดรเจนซัลไฟด์และเมอร์แคปแทน

- ส่วน FAQ