Kırma ve Uyarım Katkılarının Temel Fonksiyonları

Rheoloji Kontrolü ve Taşıma Verimliliği: Köpük Gidericiler, Sürtünme Azaltıcılar ve Asitler

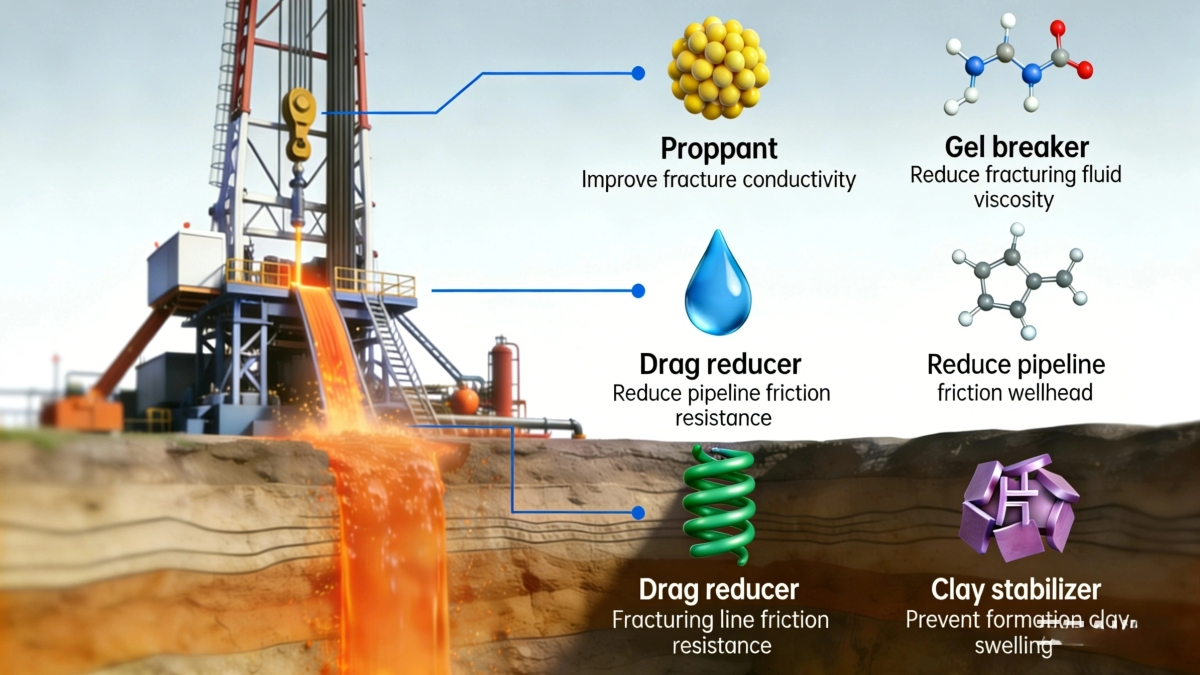

Kırma ve uyarım sırasında kullanılan katkı maddeleri, akışkanların nasıl aktığını ayarlamaya yardımcı olarak proppantların hareket etmesini ve gitmeleri gereken yere yerleşmelerini sağlar. Köpüklü sıvılardaki hapsolmuş gazı uzaklaştıran köpük gidericiler, köpüğün kavitasyon sorunlarına neden olmasıyla kaybedilen pompa verimliliğinin yaklaşık %15 ila %20'sini geri kazandırır. Sürtünme azaltıcılar, boru içindeki basınç kaybını azaltmada büyük fayda sağlar. Bu maddeler, basınç düşüşünü en fazla %70 oranında azaltabilir; bu da operatörlerin yeni ekipmanlara ihtiyaç duymadan daha fazla sıvı enjekte edebileceği anlamına gelir. Tuz ruhu (hidroklorik asit) ya da çeşitli organik karışımlar gibi asitler söz konusu olduğunda, kuyu gövdesi yakınındaki hasarı temizlerler. Ancak konsantrasyonun doğru ayarlanması çok önemlidir çünkü fazla asit, olması gerekmeyen şeyleri çözebilir veya istenmeyen tortulara neden olabilir. Doğru viskozite düzeyini bulmak, tam olarak o 'tatlı noktayı' bulmakla ilgilidir. Sıvı çok inceyse proppantlar çok erken çöker. Ancak sıvıyı çok kalın yaparsanız sistem çok daha fazla güç gerektirir ve oluşan çatlakların ne kadar karmaşık olabileceği sınırlanır. Gerçek saha sonuçlarına bakıldığında, iyi yapılandırılmış bir sıvı mühendisliğinin büyük fark yarattığı görülür. Uygun şekilde tasarlanmış sistemler, genellikle çoklu dallara sahip karmaşık çatlak ağları boyunca proppantları daha iyi dağıtır ve uygulamada gördüğümüz kadarıyla bazen dağılımı yaklaşık %40 oranında iyileştirebilir.

Kimyasal Kararlılık ve Formasyon Uygunluğu: Temel Seçim Kriterleri

Ek katkı maddelerinin performansı, özellikle sıcaklık, tuzluluk ve pH açısından, kuyu içi koşullar altında kimyasal kararlılığa bağlıdır. 300°F (149°C) üzerindeki sıcaklıklarda termal bozunma, sürtünme azaltıcıların saatler içinde etkisiz hâle gelmesine neden olabilir; buna karşın pH uyumsuzluğu korozyonu ve tortu oluşumunu hızlandırır. Formasyon mineralojisi risk maruziyetini belirler:

| Düşünülmesi gereken konudur | Kumtaşı Riski | Karbonat Riski |

|---|---|---|

| Kil şişmesi | Yüksek (stabilizatör gerektirir) | Düşük |

| Mineral Çökelmesi | Demir tortusu | Kalsiyum florür tortuları |

| İnce Malzeme Göçü | Kritik (>%%30 geçirgenlik kaybı) | Orta derecede |

Operatörler, gerçekçi rezervuar gradyanları boyunca doğrulanmış katkı maddelerini önceliklendirir. Örneğin kil stabilizatörleri, geçirgenliği korumak için akışa geri dönüş sırasında yıkanmayı önlemelidir. Alan deneylerinde kimyasal olarak kararlı formülasyonlar, geleneksel alternatiflere kıyasla stimülasyondan sonraki üretim düşüşlerini %22 oranında azaltmıştır.

Rezervuara Özgü Kırılma ve Stimülasyon Katkı Maddeleri

Formasyona özel kimyasal optimizasyon, etkili rezervuar stimülasyonu için temeldir. Kırılma ve stimülasyon katkı maddeleri sadece işlev için değil, aynı zamanda uyumluluk için tasarlanmıştır ve ikincil hasarı en aza indirirken iletkenliği maksimize eder.

Karbonat Formasyonları: Asit Karışımları ve Çözünme Kinetiği Optimizasyonu

Karbonat rezervuarlar, agresif çözünmeyi kontrollü reaksiyon kinetiğiyle dengeleyen asit sistemleri gerektirir. Hidroklorik asit karışımları (%%15–28) yaygın olarak kullanılır ancak hızlı reaktiviteleri daha derin penetrasyon için geciktiricilerin kullanılmasını gerektirir. Optimizasyon şunları içerir:

- Asit jel ajanları , sıvı kaybını azaltır ve kırıkların yayılmasını artırır;

- Kimyasal geciktiriciler , 300°F (149°C) sıcaklıkta reaksiyon hızlarını %40–60 oranında yavaşlatır;

- Yönlendirici ajanlar , heterojen bölgelerdeki eşitli kaplamayı sağlar.

Özellikle 250°F (121°C) üzerinde reaksiyon hızlarının üstel olarak arttığı yüksek sıcaklıklı dolomitlerde, erken asit tüketimi hâlâ kritik bir risktir. Geciktirilmiş ve emülsifiye edilmiş asit sistemleri, geleneksel uygulamalara kıyasla etkili nüfuz derinliğini %30–45 oranında artırır.

Kumtaşı Oluşumları: Kil Stabilizatörleri, Demir Kontrolü ve İnce Partikül Göçümünün Önlenmesi

Kumtaşı uyarma işlemlerinde mineral duyarlılığının hassas bir şekilde bertaraf edilmesi gereklidir. Kil stabilizatörleri, şişmeden kaynaklanan geçirgenlik kaybını önler; demir kontrol katkı maddeleri, asit teması sırasında ferrhidrit çökelmesini engeller; ince partikül kontrolu sağlayan yüzey aktif maddeler ise parçacık hareketlenmesini bastırır. Önde gelen çözümler şunlardır:

- Dördüncül amonyum stabilizatörleri , iletkenliği bozmadan kalıcı kil fiksasyonu sunar;

- İndirgeyici ajanlar , akış geri dönüşü sırasında çözünür demir konsantrasyonlarını 5 ppm'nin altında tutar;

- İnce partikül kontrol sabunları , yüksek hızlı kuyularda göçü %80 oranında azaltır.

Bu önlemler, stimülasyondan sonra verimliliğin azalmasının en önemli nedeni olan ikincil formasyon hasarını doğrudan giderir. Optimize edilmiş kimyasal paketler, yüksek illitli kumtaşı oyunlarında üretim oranlarını %25'e varan oranda artırır.

Zorlu Koşullar İçin Yüksek Performanslı Kırma ve Stimülasyon Katkı Maddeleri

HP/HT Kararlılığı: Sürtünme Azaltıcıların ve Yönlendirici Ajanların Termal Bozunma Sınırları

300 derece Fahrenheit'ın üzerinde çalışan HP/HT kuyularda katkı maddeleri oldukça hızlı bir şekilde bozulma eğilimindedir ve bu da kırık iletkenliğini yaklaşık %40 civarında düşürür. Sürtünme azaltıcı olarak kullanılan sentetik polimerler, sıcaklık belirli noktalara ulaştığında viskozitelerini kaybetmeye başlar ve bu da operatörleri pompa basınçlarını artırılmaya zorlayarak etkili tedavi tasarımlarını daha zor hale getirir. Yönlendirici ajanlar da başka bir zorluktur, özellikle bölgesel izolasyon istendiğinde yapılarını korumaları gereken biyolojik olarak parçalanabilen partiküller için. Günümüzde çoğu operatör, katkı maddelerinin API RP 19D standartlarına göre test edilmesini talep etmektedir. Seramik mikroküreler ve ısıya dayanıklı yüzey aktif maddeler Permian Havzası'nda 350°F ve 15 bin psi koşullarında bile yaklaşık %95 işlevsellik göstermiştir; ancak sonuçlar spesifik kuyu koşullarına ve uygulama yöntemlerine göre değişiklik gösterebilir.

Kaygan Su Sistemleri: Alan Uygulamalarında Polimer ve Polimersiz Sürtünme Azaltıcılar

Slickwater kırma işleminin başarısı, operatörlerin dakikada 100 varilden fazla olan yüksek enjeksiyon oranlarını koruyabilmeleri için sürtünmeyi azaltmaya büyük ölçüde bağlıdır. Geleneksel poliakrilamid bazlı sürtünme azaltıcılar yaklaşık %70 oranında direnci azaltsa da burada bir sorun vardır. Bu ürünler, daha sonra akışkanların geçişini zorlaştıran polimer kalıntılarını proppant paketinin içinde bırakma eğilimindedir. Bazı yeni nesil polimer olmayan seçenekler, örneğin belirli gelişmiş yüzey aktif madde sistemleri, umut verici görünmektedir. Eagle Ford şeyl bölgesine yapılan testlere göre bu ürünler oluşum hasarı problemini yaratmadan hâlâ yaklaşık %65 ila %68 civarında sürtünme azaltma başarısı göstermektedir. Elbette bu alternatifler başlangıçta galon başına daha pahalıdır ancak uzun vadede değerlendirildiğinde şirketler geri akış suyunun yaklaşık %30 daha az sıklıkta işlem görmesi gerektiğini fark etmektedir. Bu da bakım ve temizlik işlemleri için daha az kesintiyle daha uzun süre üretken kalan kuyular sayesinde uzun vadede maliyet tasarrufu sağlar.

Sürdürülebilirlik ve Verimlilik: Nesil İleri Kırma ve Uyarım Katkıları

Eko-Optimize Katkılar: Biyolojik Parçalanabilirlik, Toksisite ve Akış Geri Performansı Arasındaki Ödemeler

Çevre dostu kırma ve uyarım katkı maddelerinin en son nesli, operatörlerin alttaki kuyu performansını riske atmadan daha yeşil olmalarına yardımcı olmaktadır. Çoğu modern ürün, OECD 301B standartlarına göre yaklaşık bir ay içinde yüzde 80 ila 90 oranında parçalanır ve tuzluluk yüksek olduğunda veya sıcaklıklar arttığında bile oldukça iyi dayanıklılık gösterir. Ancak her zaman bir miktar ödün vermek gerekir. Daha az toksik versiyonlar, yüzey etkileşimleri değiştiği için genellikle geri akışa başlama süresi yaklaşık olarak %15 ila %20 daha yavaştır. Karışım doğru ayarlandığında bu katkı maddeleri, çatlaklardaki dolgu malzemesinin hareketini normal şekilde sürdürürken taze su kirliliği riskini yaklaşık yüzde 40 oranında azaltabilir. Şirketler yeni ürünler geliştirirken artık tüm yaşam döngüsüne bakmaya başlamıştır, ancak gerçek dünya sonuçları, rezervuarın ne kadar ısındığına, hangi tür tuzların bulunduğu ve kayaç tipine bağlı olarak oldukça farklılık gösterebilir.

Sıvı Kurtarma Artırımı: Daha Düşük Yakalanmış Doyma İçin Emülgatörler ve Geçirgenlik Onarıcılar

Yeni tip emülgatörler ve nano ölçekli geçirgenlik onarıcılar, hapsedilmiş doygunluk sorunlarını azaltarak kuyulardan geri kazanılan sıvı miktarını artırma konusunda önemli fark yaratmaktadır. Bu emülgatörler, kırma sıvılarının kaya formasyonları içindeki mevcut hidrokarbonlarla buluştuğu arayüzde gerilimi düşürerek etki gösterir. Sahada yapılan testler, bunun sıkı kumtaşı rezervuarlarında geri akış oranlarını %25 ila %30 arasında artırabileceğini göstermektedir. Aynı zamanda geçirgenlik onarıcılar, kil şişmesi ve formasyon içindeki küçük parçacıkların hareketi gibi sorunların önüne geçerek, uyarma işlemlerinden sonra orijinal geçirgenliğin %90'ından fazlasının korunmasını sağlamaktadır. Bu teknolojiler entegre sistemler halinde birlikte kullanıldığında, operatörler geleneksel yöntemlere kıyasla yaklaşık olarak yarım kat daha fazla geri akış sıvısı elde etmektedir. Maliyet tasarrufları da dikkat çekici olup, su bertaraf maliyetleri varil başına yaklaşık 50 sent düşmektedir. Bu durum, işletme sonuçlarının iyileşmesinin yanı sıra çevre açısından da fayda sağlar çünkü daha az taze su kullanılması gerekir ve genel olarak atık miktarı azalır.

SSS

Kırma ve uyarım katkı maddelerinin temel fonksiyonları nelerdir?

Kırma ve uyarım katkı maddeleri, zorlu yeraltı koşullarında reoloji kontrolü, taşıma verimliliği, kimyasal kararlılık ve formasyon uyumluluğu amacıyla primarily kullanılır. Akışkan akışını optimize etmeye, proppant dağılımını iyileştirmeye ve ikincil formasyon hasarını önlemeye yardımcı olurlar.

Sürtünme azaltıcılar nasıl çalışır?

Sürtünme azaltıcılar, basınç düşüşünü en aza indirerek boru içindeki basınç kaybını azaltır ve bu da akışkan enjeksiyon verimliliğini artırır. Hem slickwater sistemlerinde hem de yüksek sıcaklık uygulamalarında vazgeçilmezdir.

Formasyona özel kimyasal optimizasyon neden önemlidir?

Formasyona özel kimyasal optimizasyon, rezervuar koşullarıyla uyumluluğu sağlayarak iletkenliği maksimize eder ve ikincil hasarı en aza indirerek genel kuyu performansını artırır.

Ekolojik olarak optimize edilmiş katkı maddeleri nedir?

Ekolojik olarak optimize edilmiş katkı maddeleri, etkili kuyu performansını korurken toksisiteyi azaltmayı ve biyolojik parçalanabilirliği artırmayı amaçlayan çevre dostu seçeneklerdir.