หน้าที่หลักของสารเติมแต่งการแตกหักและการกระตุ้น

การควบคุมความหนืดและประสิทธิภาพการขนส่ง: สารลดฟอง, สารลดแรงเสียดทาน, และกรด

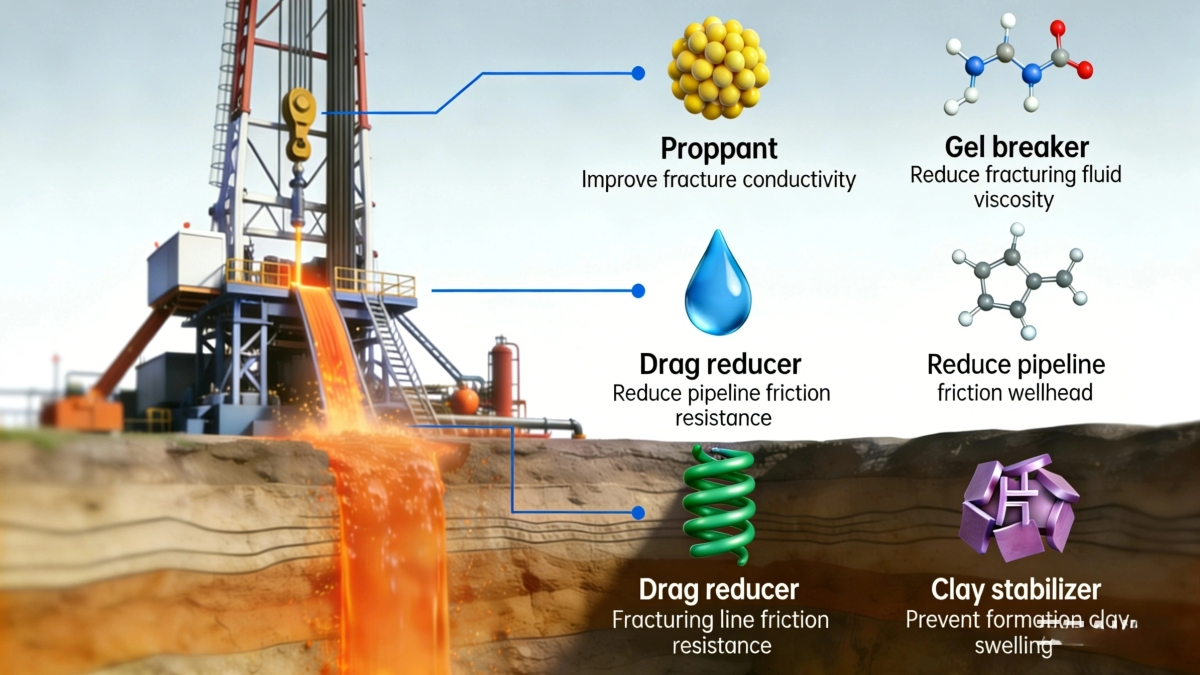

สารเติมแต่งที่ใช้ในระหว่างการแตกหักและการกระตุ้นช่วยปรับการไหลของของเหลว เพื่อให้วัสดุรองรับ (proppants) สามารถเคลื่อนที่และตกตัวในตำแหน่งที่ต้องการได้อย่างเหมาะสม สารลดฟองจะช่วยกำจัดก๊าซที่ถูกกักอยู่ในของเหลวที่เป็นฟอง ซึ่งจะช่วยคืนประสิทธิภาพการสูบกลับมาประมาณ 15 ถึง 20 เปอร์เซ็นต์ ที่สูญเสียไปเมื่อเกิดปัญหาการเกิดโพรงจากฟอง (cavitation) สารลดแรงเสียดทานมีประสิทธิภาพดีเยี่ยมในการลดการสูญเสียแรงดันภายในท่อ ซึ่งสามารถลดแรงดันตกได้มากถึง 70 เปอร์เซ็นต์ หมายความว่าผู้ปฏิบัติงานสามารถฉีดของเหลวได้มากขึ้นโดยไม่จำเป็นต้องใช้อุปกรณ์ใหม่ เมื่อพิจารณากรด เช่น กรดไฮโดรคลอริก หรือสารผสมอินทรีย์ต่างๆ แล้ว สารเหล่านี้ทำหน้าที่ทำความสะอาดความเสียหายบริเวณใกล้กับแนวเจาะ อย่างไรก็ตาม การกำหนดความเข้มข้นให้เหมาะสมมีความสำคัญอย่างยิ่ง เพราะหากใช้กรดมากเกินไป อาจทำให้เกิดการละลายวัสดุที่ไม่ควรละลาย หรือก่อให้เกิดตะกอนที่ไม่ต้องการได้ การควบคุมระดับความหนืดให้เหมาะสมนั้น ต้องอาศัยการหาจุดสมดุลที่เหมาะสม หากของเหลวบางเกินไป วัสดุรองรับจะตกตัวเร็วเกินไป แต่ถ้าของเหลวหนืดเกินไป ระบบจะต้องใช้พลังงานมากขึ้น และจำกัดความซับซ้อนที่รอยแตกสามารถเกิดขึ้นได้ จากการพิจารณาผลลัพธ์จริงในสนามพบว่า การออกแบบของเหลวด้วยวิศวกรรมที่ดีมีความแตกต่างอย่างมาก ระบบที่ออกแบบอย่างเหมาะสมมักจะกระจายวัสดุรองรับได้ดีขึ้นในเครือข่ายรอยแตกที่ซับซ้อนซึ่งมีหลายแขนง ซึ่งในทางปฏิบัติเราพบว่าสามารถปรับปรุงการกระจายตัวได้ประมาณ 40 เปอร์เซ็นต์

ความเสถียรทางเคมีและภาวะเข้ากันได้กับชั้นหิน: เกณฑ์สำคัญในการคัดเลือก

ประสิทธิภาพของสารเติมแต่งขึ้นอยู่กับความเสถียรทางเคมีภายใต้สภาวะในบ่อลึก—โดยเฉพาะอุณหภูมิ ความเค็ม และค่าพีเอช การเสื่อมสภาพจากความร้อนที่อุณหภูมิเกิน 300°F (149°C) อาจทำให้สารลดแรงเสียดทานหมดฤทธิ์ภายในไม่กี่ชั่วโมง ในขณะที่ความไม่เข้ากันของค่าพีเอชเร่งการกัดกร่อนและการเกิดคราบ ส่วนองค์ประกอบแร่ธาตุของชั้นหินเป็นตัวกำหนดระดับความเสี่ยง:

| ที่ควรพิจารณา | ความเสี่ยงจากทรายดิน | ความเสี่ยงจากหินปูน |

|---|---|---|

| ดินน้ำมันพองตัว | สูง (ต้องใช้สารควบคุมเสถียรภาพ) | ต่ํา |

| การตกตะกอนของแร่ธาตุ | การเกิดคราบเหล็ก | การเกิดคราบฟลูออไรด์ของแคลเซียม |

| การเคลื่อนตัวของอนุภาคขนาดเล็ก | วิกฤต (>30% การสูญเสียความสามารถในการซึมผ่าน) | ปานกลาง |

ผู้ปฏิบัติงานให้ความสำคัญกับสารเติมแต่งที่ได้รับการตรวจสอบแล้วว่าใช้งานได้จริงภายใต้สภาวะของแหล่งกักเก็บที่หลากหลาย เช่น สารควบคุมดินเหนียวจะต้องทนต่อการถูกชะล้างในช่วงการไหลกลับ เพื่อรักษาระดับความสามารถในการซึมผ่าน สูตรที่มีเสถียรภาพทางเคมีช่วยลดการผลิตหลังกระตุ้นแหล่งกักเก็บลง 22% เมื่อเทียบกับทางเลือกแบบเดิมในการทดลองภาคสนาม

สารเติมแต่งสำหรับการแตกหักและการกระตุ้นแหล่งกักเก็บที่ออกแบบเฉพาะเป้าหมาย

การปรับสมดุลทางเคมีเฉพาะชั้นหินเป็นพื้นฐานสำคัญต่อการกระตุ้นแหล่งกักเก็บอย่างมีประสิทธิภาพ สารเติมแต่งสำหรับการแตกหักและการกระตุ้นถูกออกแบบไม่เพียงเพื่อทำหน้าที่เฉพาะด้าน แต่ยังคำนึงถึงความเข้ากันได้ เพื่อลดความเสียหายรองและเพิ่มความสามารถในการนำน้ำมันหรือก๊าซให้สูงสุด

ชั้นหินคาร์บอเนต: การผสมกรดและการปรับสมดุลพลวัตการละลาย

แหล่งกักเก็บประเภทคาร์บอเนตต้องการระบบกรดที่สามารถสร้างสมดุลระหว่างการละลายอย่างรุนแรงกับอัตราการเกิดปฏิกิริยาที่ควบคุมได้ กรดไฮโดรคลอริก (15–28%) เป็นที่นิยมใช้มากที่สุด แต่ปฏิกิริยาที่รวดเร็วของกรดนี้จำเป็นต้องใช้สารชะลอปฏิกิริยาเพื่อให้สามารถซึมลึกได้มากขึ้น การปรับสมดุลรวมถึง:

- สารทำให้กรดข้นเหนียว ซึ่งช่วยลดการสูญเสียของเหลวและเพิ่มประสิทธิภาพในการขยายตัวของรอยแตก

- สารชะลอทางเคมี ช่วยลดอัตราการเกิดปฏิกิริยาลง 40–60% ที่อุณหภูมิ 300°F (149°C)

- สารเบี่ยงเบนกระแส เพื่อให้มั่นใจว่าพื้นที่ที่มีความไม่สม่ำเสมอกันได้รับการกระจายอย่างทั่วถึง

ความเสี่ยงที่สำคัญคือกรดถูกใช้หมดเร็วก่อนเวลาอันควร โดยเฉพาะในหินโดโลไมต์ที่มีอุณหภูมิสูง ซึ่งอัตราการเกิดปฏิกิริยาจะเพิ่มขึ้นแบบทวีคูณเมื่ออุณหภูมิเกิน 250°F (121°C) ระบบกรดที่ถูกชะลอและระบบกรดที่เป็นอิมัลชันสามารถยืดระยะการแทรกซึมที่มีประสิทธิภาพออกไปได้ 30–45% เมื่อเทียบกับการรักษารูปแบบเดิม

ชั้นหินทราย: ตัวควบคุมดินเหนียว การควบคุมเหล็ก และการลดการเคลื่อนตัวของอนุภาคขนาดเล็ก

การกระตุ้นชั้นหินทรายจำเป็นต้องมีการจัดการอย่างแม่นยำต่อความไวของแร่ธาตุ ตัวควบคุมดินเหนียวช่วยป้องกันการสูญเสียความสามารถในการซึมผ่านอันเนื่องมาจากอาการบวม; สารเติมแต่งที่ควบคุมเหล็กจะยับยั้งการตกตะกอนของเฟอริกไฮดรอกไซด์ขณะสัมผัสกรด; และสารซักฟอกที่ควบคุมอนุภาคขนาดเล็กจะช่วยยับยั้งการเคลื่อนตัวของอนุภาค โซลูชันชั้นนำ ได้แก่:

- สารคงสภาพแอมโมเนียมควอเทอร์นารี ซึ่งช่วยยึดตรึงดินเหนียวอย่างถาวรโดยไม่ทำลายความสามารถในการนำไฟฟ้า

- ตัวลด , รักษาระดับความเข้มข้นของเหล็กที่ละลายน้ำได้ต่ำกว่า 5 ppm ระหว่างการไหลกลับ;

- สารซึมผ่านควบคุมอนุภาคละเอียด , ลดการเคลื่อนตัวลงได้ 80% ในหลุมเจาะที่มีอัตราการไหลสูง

มาตรการเหล่านี้ช่วยแก้ไขปัญหาความเสียหายของชั้นหินเบื้องรองโดยตรง ซึ่งเป็นสาเหตุหลักที่ทำให้ผลผลิตลดลงหลังการกระตุ้นชั้นหิน การใช้สารเคมีที่เหมาะสมจะช่วยเพิ่มอัตราการผลิตได้สูงสุดถึง 25% ในแหล่งผลิตทรายหินที่มีอิลไลต์สูง

สารเติมแต่งสำหรับการแตกหักและการกระตุ้นประสิทธิภาพสูงสำหรับสภาพที่ท้าทาย

ความเสถียรสำหรับภาวะแรงดันสูง/อุณหภูมิสูง: ขีดจำกัดการเสื่อมสภาพจากความร้อนของสารลดแรงเสียดทานและสารเบี่ยงเบนอนาการ

เมื่อทำงานกับบ่อน้ำมัน HP/HT ที่มีอุณหภูมิสูงกว่า 300 องศาฟาเรนไฮต์ ส่วนผสมต่างๆ มักเสื่อมสภาพอย่างรวดเร็ว ซึ่งจะทำให้ความสามารถในการนำไฟฟ้าของรอยแตกลดลงประมาณร้อยละ 40 โพลิเมอร์สังเคราะห์ที่ใช้เป็นตัวลดแรงเสียดทานเริ่มสูญเสียความหนืดเมื่ออุณหภูมิถึงระดับหนึ่ง ส่งผลให้ผู้ปฏิบัติงานจำเป็นต้องเพิ่มแรงดันปั๊ม และทำให้การออกแบบการรักษานั้นมีความยากขึ้น อีกทั้งตัวเบี่ยงเบนอนุภาคชีวภาพยังเป็นอีกหนึ่งความท้าทาย โดยเฉพาะอนุภาคที่สามารถย่อยสลายได้ทางชีวภาพ ซึ่งจำเป็นต้องคงโครงสร้างไว้หากต้องการการแยกโซนอย่างมีประสิทธิภาพ ปัจจุบันผู้ปฏิบัติงานส่วนใหญ่ต้องการสารเติมแต่งที่ได้รับการทดสอบตามมาตรฐาน API RP 19D ไมโครสเฟียร์เซรามิกพร้อมสารลดแรงตึงผิวที่ทนต่อความร้อนแสดงให้เห็นถึงประสิทธิภาพการทำงานประมาณร้อยละ 95 แม้ในสภาวะ 350 องศาฟาเรนไฮต์ และ 15,000 ปอนด์ต่อตารางนิ้ว ในพื้นที่เพอร์เมียน เบสิน แม้ว่าผลลัพธ์อาจแตกต่างกันไปขึ้นอยู่กับเงื่อนไขเฉพาะของบ่อและการประยุกต์ใช้งาน

ระบบสไลก์วอเตอร์: ตัวลดแรงเสียดทานชนิดโพลิเมอร์ กับ ไม่มีโพลิเมอร์ ในการประยุกต์ใช้งานภาคสนาม

ความสำเร็จของการแตกร้าวแบบสลิควอเตอร์ขึ้นอยู่กับการลดแรงเสียดทาน เพื่อให้ผู้ปฏิบัติงานสามารถรักษาระดับอัตราการฉีดน้ำที่สูงกว่า 100 ถังต่อนาทีได้ สารลดแรงเสียดทานแบบดั้งเดิมที่ใช้โพลีอะคริลาไมด์สามารถลดแรงต้านทานได้ประมาณ 70 เปอร์เซ็นต์ แต่ก็มีข้อเสีย ผลิตภัณฑ์เหล่านี้มักจะทิ้งสารตกค้างในรูปของพอลิเมอร์ไว้ภายในชุดโพรแพนท์ ซึ่งทำให้ของเหลวไหลผ่านได้ยากขึ้นในเวลาต่อมา ทางเลือกใหม่ที่ไม่ใช่พอลิเมอร์ เช่น ระบบซันฟัคแทนต์ขั้นสูงบางชนิด ดูมีแนวโน้มดี พวกมันไม่ก่อให้เกิดปัญหาความเสียหายต่อชั้นหินเช่นเดียวกับสารประเภทพอลิเมอร์ และยังสามารถลดแรงเสียดทานได้ราว 65 ถึง 68 เปอร์เซ็นต์ จากการทดสอบในพื้นที่ชั้นหินเชลต์อีเกิลฟอร์ด แน่นอนว่าทางเลือกเหล่านี้มีต้นทุนสูงกว่าต่อกาลลอนในเบื้องต้น แต่เมื่อพิจารณาภาพรวมในระยะยาว บริษัทพบว่าจำเป็นต้องบำบัดน้ำที่ไหลกลับออกมาน้อยลงประมาณ 30 เปอร์เซ็นต์ ส่งผลให้ประหยัดค่าใช้จ่ายในระยะยาว เพราะหลุมเจาะยังคงผลิตได้นานขึ้น โดยมีการหยุดชะงักเพื่อการบำรุงรักษาและการทำความสะอาดน้อยลง

ความยั่งยืนและประสิทธิภาพ: สารเติมแต่งการแตกตัวและการกระตุ้นรุ่นถัดไป

สารเติมแต่งที่ได้รับการปรับให้เหมาะสมด้านสิ่งแวดล้อม: การย่อยสลายได้ตามธรรมชาติ ความเป็นพิษ และข้อแลกเปลี่ยนด้านประสิทธิภาพการไหลกลับ

ชุดสารเติมแต่งล่าสุดสำหรับการแตกหักและการกระตุ้นที่เป็นมิตรต่อสิ่งแวดล้อม กำลังช่วยให้ผู้ปฏิบัติงานสามารถดำเนินงานอย่างยั่งยืนมากขึ้น โดยไม่กระทบต่อประสิทธิภาพของบ่อน้ำมันในระดับลึก ผลิตภัณฑ์สมัยใหม่ส่วนใหญ่จะสลายตัวได้ประมาณ 80 ถึง 90 เปอร์เซ็นต์ ภายในระยะเวลาประมาณหนึ่งเดือน ตามมาตรฐาน OECD 301B และยังคงมีความทนทานค่อนข้างดีแม้ในสภาวะที่มีความเข้มข้นของเกลือสูงและอุณหภูมิร้อน อย่างไรก็ตาม ก็ยังคงมีข้อแลกเปลี่ยนอยู่เสมอ รุ่นที่มีพิษต่ำกว่ามักเริ่มไหลกลับช้าลงประมาณ 15 ถึง 20 เปอร์เซ็นต์ เนื่องจากการเปลี่ยนแปลงของการโต้ตอบบนพื้นผิว การเลือกผสมสารให้เหมาะสมจะช่วยลดความเสี่ยงการปนเปื้อนน้ำจืดได้ประมาณ 40 เปอร์เซ็นต์ ในขณะที่ยังคงช่วยให้วัสดุรองรับ (proppant) เคลื่อนผ่านรอยแตกได้อย่างมีประสิทธิภาพ บริษัทต่างๆ เริ่มพิจารณาตลอดวงจรชีวิตของผลิตภัณฑ์เมื่อพัฒนาผลิตภัณฑ์ใหม่ แต่ผลลัพธ์จริงอาจแตกต่างกันค่อนข้างมาก ขึ้นอยู่กับปัจจัยเฉพาะของแต่ละแหล่งกักเก็บ เช่น อุณหภูมิ ชนิดของเกลือที่มีอยู่ และประเภทของหิน

การฟื้นฟูของเหลว: สารทำให้เกิดอิมัลชันและสารคืนความสามารถในการซึมผ่าน เพื่อลดการอิ่มตัวที่ถูกกัก

การใช้สารลดแรงตึงผิวประเภทใหม่ร่วมกับสารคืนค่าความสามารถในการซึมผ่านที่ระดับนาโน กำลังสร้างความแตกต่างอย่างแท้จริงในปริมาณของเหลวที่สามารถกู้คืนได้จากบ่อน้ำมัน โดยช่วยลดปัญหาการอิ่มตัวของของเหลวที่ถูกกักเก็บไว้ สารลดแรงตึงผิวเหล่านี้ทำงานโดยการลดแรงตึงที่บริเวณรอยต่อระหว่างของเหลวแตกร้าวและไฮโดรคาร์บอนที่มีอยู่เดิมภายในชั้นหิน การทดสอบภาคสนามแสดงให้เห็นว่าเทคนิคนี้สามารถเพิ่มอัตราการไหลกลับได้ตั้งแต่ 25 ถึง 30 เปอร์เซ็นต์ในแหล่งกักเก็บชั้นทรายที่แน่นหนา ในเวลาเดียวกัน สารคืนค่าความสามารถในการซึมผ่านยังช่วยป้องกันปัญหา เช่น การพองตัวของดินเหนียว และการเคลื่อนตัวของอนุภาคขนาดเล็กภายในชั้นหิน ทำให้รักษาระดับความสามารถในการซึมผ่านไว้ได้มากกว่า 90 เปอร์เซ็นต์ของค่าเดิมหลังจากการกระตุ้นชั้นหิน เมื่อมีการใช้เทคโนโลยีเหล่านี้ร่วมกันในระบบแบบบูรณาการ ผู้ปฏิบัติงานมักจะเห็นปริมาณของเหลวที่ไหลกลับมาเพิ่มขึ้นประมาณหนึ่งในสองเท่าเมื่อเทียบกับวิธีการแบบดั้งเดิม ผลประหยัดต้นทุนก็ยังน่าประทับใจ โดยค่าใช้จ่ายในการกำจัดน้ำลดลงประมาณห้าสิบเซนต์ต่อบาร์เรล สิ่งนี้หมายถึงผลลัพธ์การดำเนินงานที่ดีขึ้น พร้อมทั้งยังเป็นประโยชน์ต่อสิ่งแวดล้อม เนื่องจากต้องใช้น้ำจืดลดลง และมีของเสียที่ต้องจัดการโดยรวมน้อยลง

คำถามที่พบบ่อย

หน้าที่หลักของสารเติมแต่งในการแตกหักและการกระตุ้นคืออะไร

สารเติมแต่งในการแตกหักและการกระตุ้นใช้เป็นหลักเพื่อควบคุมการไหล, เพิ่มประสิทธิภาพการขนส่ง, ความเสถียรทางเคมี และความเข้ากันได้กับชั้นหินในสภาวะเจาะลึกที่ท้าทาย ซึ่งช่วยเพิ่มประสิทธิภาพการไหลของของเหลว, ปรับปรุงการกระจายตัวของโพรแพนท์ และป้องกันความเสียหายรองของชั้นหิน

ตัวลดแรงเสียดทานทำงานอย่างไร

ตัวลดแรงเสียดทานช่วยลดการสูญเสียแรงดันภายในท่อโดยการลดแรงดันตก ซึ่งจะช่วยเพิ่มประสิทธิภาพการฉีดของเหลว โดยจำเป็นต้องใช้ทั้งในระบบของเหลวความหนืดต่ำและในแอปพลิเคชันที่มีอุณหภูมิสูง

ทำไมการปรับแต่งสารเคมีเฉพาะชั้นหินจึงมีความสำคัญ

การปรับแต่งสารเคมีเฉพาะชั้นหินทำให้มั่นใจได้ถึงความเข้ากันได้กับสภาพแหล่งกักเก็บ เพื่อเพิ่มการนำไฟฟ้าสูงสุดและลดความเสียหายรอง จึงช่วยยกระดับประสิทธิภาพของบ่อน้ำมันโดยรวม

สารเติมแต่งที่ปรับให้เหมาะสมต่อสิ่งแวดล้อมคืออะไร

สารเติมแต่งที่ได้รับการปรับให้เหมาะสมด้านสิ่งแวดล้อมเป็นตัวเลือกที่เป็นมิตรต่อสิ่งแวดล้อม โดยออกแบบมาเพื่อลดพิษภัยและเพิ่มความสามารถในการย่อยสลายทางชีวภาพ พร้อมทั้งรักษาระดับประสิทธิภาพการใช้งานบ่อน้ำมันไว้อย่างมีประสิทธิภาพ