Aditivos Pozolânicos para Cimentação: Construindo Resistência e Densidade a Longo Prazo

Como a sílica ativa, a cinza volante e a escória promovem a formação de C-S-H e reduzem a permeabilidade por meio de reações pozolânicas secundárias

Quando adicionados às misturas de cimento, materiais como sílica ativa, cinza volante e escória criam algo especial por meio do que se chama reações pozolânicas secundárias. Esses materiais reagem com o hidróxido de cálcio (CH) que se forma naturalmente durante o processo de hidratação do cimento Portland, criando silicato de cálcio hidratado adicional, ou C-S-H. O que acontece a seguir é bastante notável. Os novos compostos preenchem todos aqueles pequenos espaços entre as partículas na matriz do cimento. Isso torna toda a estrutura muito mais densa, reduzindo a penetração de água em cerca de 40 por cento quando comparado ao cimento Portland comum. A sílica ativa funciona particularmente bem porque suas partículas são extremamente pequenas — cerca de 100 vezes menores que as partículas normais de cimento — o que ajuda a compactar melhor todo o conjunto e faz com que a formação do importante gel C-S-H ocorra mais cedo. A cinza volante e a escória granulada de alto-forno (GGBFS) demoram mais para reagir, mas continuam atuando ao longo do tempo, ajudando assim a desenvolver resistência mesmo após o período padrão de 28 dias. Juntos, esses componentes transformam o componente mole e aquoso CH em um gel C-S-H forte e resistente à carga. Essa transformação torna o concreto muito mais resistente a problemas encontrados em condições reais, como sulfatos no solo, águas ácidas ou pressão de fluidos subterrâneos tentando penetrar.

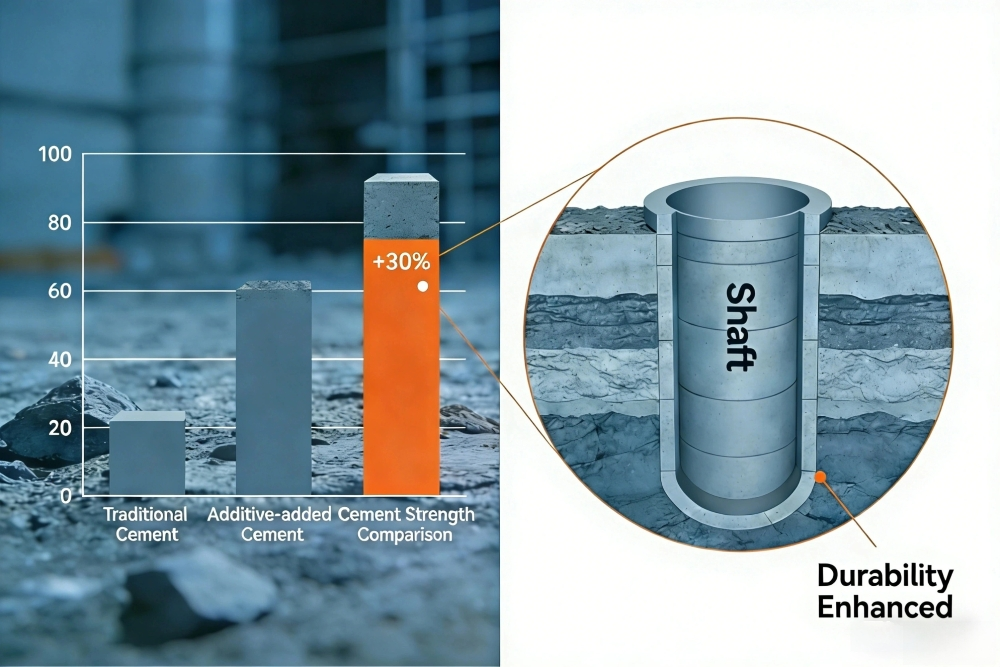

Desempenho real: ganhos de resistência em 28 dias (22–35%) e reduções na difusão de cloretos (até 60%) em sistemas de cimento para poços de petróleo e uso marinho

Dados coletados tanto no local quanto em ambientes de laboratório durante operações de perfuração offshore e construções marítimas confirmam essas vantagens. Quando a sílica ativa é adicionada às misturas de cimento para poços de petróleo, testes mostram cerca de 25% de melhoria na resistência à compressão após 28 dias, comparado a misturas convencionais de cimento. Isso faz toda a diferença ao lidar com pressões intensas em grandes profundidades subterrâneas. Em aplicações marítimas utilizando cinza volante classe F, observa-se aproximadamente metade da movimentação de cloretos através do material. Isso significa uma chance significativamente menor de corrosão das barras de aço de reforço em áreas constantemente expostas à água do mar e à maresia. A mistura de escória com cimento reduz a permeabilidade ao gás em cerca de 40%, o que ajuda a impedir a migração indesejada de gás entre camadas nos poços. Todas essas melhorias decorrem da forma como esses materiais refinam os poros microscópicos dentro da matriz de concreto, ao mesmo tempo que criam estruturas de ligação mais resistentes ao longo do tempo. Para qualquer pessoa construindo infraestrutura próximo a linhas costeiras ou em ambientes quimicamente agressivos, adicionar esses aditivos especiais torna-se absolutamente necessário para obter décadas de vida útil confiável em suas construções.

Aditivos para Cimentação que Aceleram a Hidratação: Equilibrando Resistência Inicial e Integridade Estrutural

Trietanolamina vs. tri-isopropanolamina: Efeitos cinéticos na hidratação de C-S e otimização da resistência à compressão em 72 horas

A trietanolamina (TEA) e a tri-isopropanolamina (TIPA) aceleram o processo de hidratação do silicato tricálcico (C3S), mas atuam de maneira diferente ao longo do tempo. A TEA promove uma rápida ativação desde o início, o que significa que o concreto ganha cerca de 15 a 22 por cento mais resistência já após 24 horas. Isso a torna ideal para projetos que exigem curta duração ou para ambientes frios, onde a cura lenta é um problema. A TIPA adota uma abordagem distinta. Em vez de acelerar fortemente no início, ela mantém a aceleração por mais tempo, resultando em melhorias de resistência de cerca de 30% na marca dos 72 horas. O interessante sobre a TIPA é a forma como ela interage com a própria matriz do cimento. A sua adsorção cria estruturas C-S-H mais densas e melhores conexões entre partículas, especialmente perceptível em misturas contendo calcário. Quando carbonatos estão presentes nessas composições, a TIPA age ainda melhor do que o normal. A maioria dos construtores afirma que ambos os aditivos são compatíveis com as práticas convencionais, desde que se mantenham dentro das faixas de dosagem especificadas pelas normas ASTM C494. Ninguém deseja tempos de pega inesperados ou endurecimento súbito comprometendo um canteiro de obras.

Fortalecimento da zona de transição interfacial (ITZ) e supressão de microfissuras por meio de modulação controlada da hidratação

Quando controlamos o processo de aceleração, na verdade melhoramos o que é chamado de zona de transição interfacial, ou ITZ em inglês. Essa área onde a pasta de cimento encontra o agregado sempre foi um ponto fraco nas estruturas de concreto. Os aceleradores ajudam a criar um crescimento mais uniforme dos importantes cristais C-S-H exatamente na fronteira, reduzindo a porosidade da ITZ em cerca de 40 a talvez até 50 por cento. Isso torna o material muito mais resistente a fraturas e com ligação geral melhorada. O mais interessante é como esse refinamento dos poros distribui as tensões de maneira mais uniforme por todo o material. Testes mostram que as fissuras começam a se formar cerca de 25% menos frequentemente quando os materiais passam por ciclos térmicos conforme as normas ASTM. A quantidade correta de acelerador também é muito importante. Em excesso, pode causar problemas como pontos quentes ou endurecimento precoce, o que compromete a consistência da pasta e impede que as microfissuras se liguem adequadamente. Com controle adequado, no entanto, o concreto resiste melhor aos ciclos de congelamento e descongelamento, bem como a cargas repetidas, mantendo ao mesmo tempo boa trabalhabilidade durante a aplicação e dimensões estáveis ao longo do tempo.

Aditivos Emergentes e Especializados para Cimentação com Reforço de Durabilidade Direcionado

Inibidores de corrosão (por exemplo, nitrito de cálcio) e nanomateriais (por exemplo, cristais de nanocelulose) para resistência ao cloreto e funcionalidade de ponteamento de fissuras

As tecnologias modernas de aditivos atacam as causas fundamentais da degradação dos materiais, e não apenas os sintomas. Tome-se como exemplo o nitrito de cálcio, que tem sido reconhecido como um inibidor de corrosão confiável segundo os padrões ASTM. Este composto age criando camadas protetoras ao redor das armaduras de aço no concreto, transformando íons ferrosos prejudiciais em formações estáveis de magnetita e hematita. Testes mostram que ele pode reduzir em cerca de 70% os danos relacionados ao cloreto em estruturas expostas a ambientes marinhos. Além dessas defesas químicas, os nanocristais de celulose oferecem outra camada de proteção por meios físicos. Essas pequenas partículas com formato de bastonete medem entre 5 e 20 nanômetros de largura e se distribuem uniformemente por toda a mistura de cimento. Elas formam ligações com os produtos de hidratação do cimento e efetivamente selam microfissuras antes que se tornem problemas estruturais. A combinação dessas abordagens aumenta a resistência à flexão em aproximadamente 15 a 25%, além de melhorar a durabilidade dos materiais após o surgimento de fissuras. Isso é muito importante para estruturas como pontes próximas ao litoral ou plataformas de petróleo no mar, onde o movimento constante exerce tensão sobre os materiais de construção. Antes de aplicar esses aditivos especiais em projetos reais, porém, os engenheiros precisam verificar como eles interagem com outros ingredientes comuns, como cinza volante ou aceleradores de pega. Acertar a composição garante que a trabalhabilidade, o teor de ar e os tempos de cura permaneçam consistentes com os observados durante os testes laboratoriais.

Perguntas Frequentes

P: O que são reações pozolânicas secundárias?

R: As reações pozolânicas secundárias ocorrem quando materiais como sílica ativa, cinza volante e escória reagem com hidróxido de cálcio durante o processo de hidratação do cimento Portland, levando à formação adicional de silicato de cálcio hidratado (C-S-H), o que fortalece a matriz do cimento e reduz a permeabilidade.

P: Como aditivos aceleradores da hidratação, como TEA e TIPA, afetam a cura do concreto?

R: A trietanolamina (TEA) acelera a hidratação no início, auxiliando na rápida aquisição de resistência nas primeiras 24 horas, enquanto a tri-isopropanolamina (TIPA) mantém a aceleração por um período mais longo, melhorando a resistência na marca de 72 horas.

P: Qual é o papel dos inibidores de corrosão e dos nanomateriais no concreto?

R: Inibidores de corrosão, como o nitrito de cálcio, evitam danos ao proteger as armaduras de aço, enquanto nanomateriais, como os nanocristais de celulose, reforçam o concreto ao pontuar trincas e formar ligações com os produtos da hidratação.

Sumário

-

Aditivos Pozolânicos para Cimentação: Construindo Resistência e Densidade a Longo Prazo

- Como a sílica ativa, a cinza volante e a escória promovem a formação de C-S-H e reduzem a permeabilidade por meio de reações pozolânicas secundárias

- Desempenho real: ganhos de resistência em 28 dias (22–35%) e reduções na difusão de cloretos (até 60%) em sistemas de cimento para poços de petróleo e uso marinho

- Aditivos para Cimentação que Aceleram a Hidratação: Equilibrando Resistência Inicial e Integridade Estrutural

- Aditivos Emergentes e Especializados para Cimentação com Reforço de Durabilidade Direcionado