Fungsi Utama Aditif Pecahan dan Rangsangan

Kawalan Reologi dan Kecekapan Pengangkutan: Bahan pemekejut, Pereduksi Geseran, dan Asid

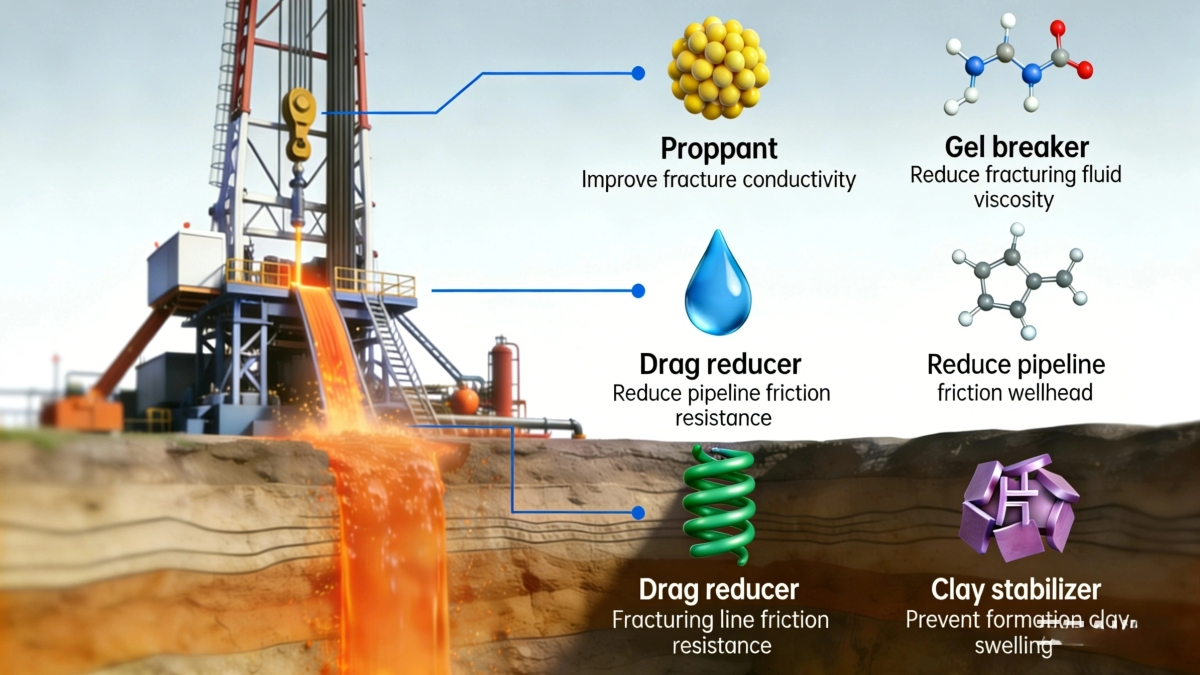

Aditif yang digunakan semasa pecahan dan rangsangan membantu melaraskan aliran bendalir supaya proppant dapat bergerak dan mengenap di tempat yang diperlukan. Penyahbusa menghilangkan gas terperangkap dalam bendalir berbusa, yang memulihkan kira-kira 15 hingga 20 peratus kecekapan pam yang hilang apabila busa menyebabkan masalah kavitas. Pengurang geseran memberi kesan hebat dalam mengurangkan kehilangan tekanan di dalam paip. Ini boleh mengurangkan penurunan tekanan sehingga sebanyak 70 peratus, bermakna pengendali boleh menyuntik lebih banyak bendalir tanpa perlu peralatan baharu. Apabila melibatkan asid seperti asid hidroklorik atau pelbagai campuran organik, asid ini membersihkan kerosakan di kawasan berhampiran lubang sumur. Namun begitu, penting untuk mendapatkan kepekatan yang betul kerana jika terlalu banyak asid, ia mungkin melarutkan benda yang tidak sepatutnya atau menyebabkan enapan yang tidak diingini. Mendapatkan tahap kelikatan yang betul adalah berkaitan dengan mencari titik optimum. Jika bendalir terlalu cair, proppant akan mengenap terlalu awal. Tetapi jika terlalu pekat, sistem memerlukan lebih banyak tenaga sambil menghadkan kekompleksan retakan yang boleh terbentuk. Melihat kepada keputusan sebenar di lapangan menunjukkan bahawa kejuruteraan bendalir yang baik membuat perbezaan besar. Sistem yang direka bentuk dengan betul cenderung menyebarkan proppant dengan lebih baik merentasi rangkaian retakan yang kompleks dengan beberapa cabang, kadangkala meningkatkan taburan sebanyak kira-kira 40 peratus berdasarkan pemerhatian di tapak.

Kestabilan Kimia dan Kesesuaian Formasi: Kriteria Pemilihan Utama

Prestasi aditif bergantung kepada kestabilan kimia di bawah keadaan lubang bawah tanah—terutamanya suhu, saliniti, dan pH. Degradasi haba di atas 300°F (149°C) boleh menyebabkan pereduksi geseran tidak aktif dalam masa beberapa jam, manakala ketidaksesuaian pH mempercepatkan kakisan dan pembentukan kerak. Mineralogi formasi menentukan risiko pendedahan:

| Pertimbangan | Risiko Batu Pasir | Risiko Karbonat |

|---|---|---|

| Pengembangan tanah liat | Tinggi (memerlukan penstabil) | Rendah |

| Pemendakan Mineral | Pembentukan kerak besi | Kerak kalsium fluorida |

| Perpindahan butiran halus | Kritikal (>30% kehilangan keupayaan) | Sederhana |

Pengendali mengutamakan bahan tambah yang disahkan merentasi gradien takungan yang realistik. Sebagai contoh, pengstabil tanah liat mesti menahan pencucian semasa aliran balik untuk mengekalkan kebolehtelapan. Formulasi yang stabil secara kimia telah mengurangkan penurunan pengeluaran selepas rangsangan sebanyak 22% berbanding alternatif konvensional dalam ujian lapangan.

Bahan Tambahan Pecahan dan Rangsangan yang Ditujukan kepada Takungan

Pengoptimuman kimia khusus formasi adalah asas kepada rangsangan takungan yang berkesan. Bahan tambahan pecahan dan rangsangan direkabentuk bukan sahaja untuk fungsi—tetapi juga keserasian, meminimumkan kerosakan sekunder sambil memaksimumkan kekonduksian.

Formasi Karbonat: Campuran Asid dan Pengoptimuman Kinetik Larutan

Takungan karbonat memerlukan sistem asid yang menyeimbangkan pelarutan agresif dengan kinetik tindak balas yang terkawal. Campuran asid hidroklorik (15–28%) mendominasi, tetapi reaktiviti pantasnya memerlukan perencat untuk penembusan lebih dalam. Pengoptimuman termasuk:

- Ejen pemgel asid , yang mengurangkan kehilangan bendalir dan meningkatkan pengembangan retakan;

- Perencat kimia , memperlahankan kadar tindak balas sebanyak 40–60% pada 300°F (149°C);

- Agen pengalihan , memastikan liputan seragam merentasi zon heterogen;

Penggunaan asid secara pramatang kekal menjadi risiko kritikal—terutamanya pada dolomit bersuhu tinggi, di mana kadar tindak balas meningkat secara eksponen di atas 250°F (121°C). Sistem asid yang direncatkan dan diasinkan memperluaskan kedalaman penembusan berkesan sebanyak 30–45% berbanding rawatan konvensional.

Formasi Batupasir: Penstabil Liat, Kawalan Besi, dan Pengurangan Penghanyutan Serpihan Halus

Rangsangan batupasir memerlukan pengurangan tepat terhadap sensitiviti mineral. Penstabil liat mengelakkan kehilangan keterlarasan akibat pembengkakan; aditif kawalan besi menghalang pemendapan ferik hidroksida semasa sentuhan asid; dan surfaktan kawalan serpihan mengawal pergerakan zarah. Penyelesaian utama termasuk:

- Penstabil amina kuartener , memberikan penambatan liat kekal tanpa mengganggu kekonduksian;

- Agen pereduksi , mengekalkan kepekatan besi terlarut di bawah 5 ppm semasa aliran balik;

- Surfaktan kawalan fina , mengurangkan penghanyutan sebanyak 80% dalam lubang-lubang berkelajuan tinggi.

Langkah-langkah ini secara langsung mengatasi kerosakan formasi sekunder—penyebab utama penurunan produktiviti selepas rangsangan. Pakej kimia yang dioptimumkan meningkatkan kadar pengeluaran sehingga 25% dalam lapisan batu pasir illit tinggi.

Aditif Pecahan dan Rangsangan Prestasi Tinggi untuk Kondisi Mencabar

Kestabilan HP/HT: Had Degradasi Termal Pengurang Geseran dan Agen Pengalih

Apabila mengendalikan sumur HP/HT yang beroperasi melebihi 300 darjah Fahrenheit, bahan tambah cenderung terurai dengan agak cepat yang mana mengurangkan kekonduksian retakan sekitar 40% atau lebih. Polimer sintetik yang digunakan sebagai pereduksi geseran mula hilang kelikatannya apabila suhu mencapai tahap tertentu, memaksa pengendali menaikkan tekanan pam dan menyukarkan rekabentuk rawatan yang berkesan. Agen pengalih juga merupakan cabaran lain, khususnya zarah biodegradasi yang perlu kekal utuh jika kita mahukan pencegahan zon yang berkesan. Kebanyakan pengendali pada hari ini menuntut bahan tambah yang telah diuji mengikut piawaian API RP 19D. Sfera mikro seramik bersama surfaktan yang tahan haba telah menunjukkan kira-kira 95% fungsi walaupun dalam keadaan 350F dan 15k psi di Lembangan Permian, walaupun keputusan boleh berbeza bergantung kepada keadaan sumur tertentu dan kaedah aplikasi.

Sistem Slickwater: Polimer vs. Pereduksi Geseran Bukan Polimer dalam Aplikasi Lapangan

Kejayaan penghancuran air licin bergantung kuat kepada pengurangan geseran supaya operator dapat mengekalkan kadar suntikan tinggi melebihi 100 tong per minit. Pengurang geseran berbasis poliakrilamida tradisional memang mengurangkan rintangan sekitar 70 peratus, tetapi terdapat kelemahannya. Produk-produk ini cenderung meninggalkan sisa polimer di dalam pek proppant yang pada hakikatnya menyukarkan aliran bendalir pada peringkat seterusnya. Beberapa pilihan bukan polimer yang lebih baharu seperti sistem surfaktan lanjutan tertentu kelihatan memberangsangkan. Mereka tidak menyebabkan masalah kerosakan formasi yang sama sambil masih mencapai pengurangan geseran sekitar 65 hingga 68 peratus berdasarkan ujian yang dijalankan di kawasan serpihan Eagle Ford. Memang alternatif ini lebih mahal setiap gelen pada mulanya, tetapi apabila dilihat secara keseluruhan dari masa ke masa, syarikat mendapati mereka perlu merawat air alir balik kira-kira 30 peratus kurang kerap. Ini menjimatkan wang dalam jangka panjang kerana sumur kekal produktif lebih lama dengan gangguan yang kurang untuk kerja penyelenggaraan dan pembersihan.

Kekeluaran dan Kecekapan: Bahan Tambahan Fraktur dan Rangsangan Generasi Baharu

Bahan Tambahan Optimum-Eko: Bioperesapan, Toksisiti, dan Kompromi Prestasi Aliran Balik

Jilid terkini aditif pembelahan dan rangsangan mesra alam sedang membantu pengendali menjadi lebih hijau tanpa mengorbankan prestasi lapisan bawah tanah. Kebanyakan produk moden akan terurai sekitar 80 hingga 90 peratus dalam tempoh kira-kira sebulan mengikut piawaian OECD 301B, dan mereka tetap menunjukkan prestasi yang baik walaupun pada tahap garam tinggi dan suhu panas. Namun begitu, sentiasa ada kompromi. Versi yang kurang toksik cenderung bermula aliran balik kira-kira 15 hingga 20 peratus lebih perlahan kerana perubahan interaksi permukaannya. Dengan campuran yang betul, aditif ini dapat mengurangkan risiko pencemaran air tawar sebanyak kira-kira 40 peratus sambil mengekalkan pergerakan proppant melalui rekahan dengan baik. Syarikat-syarikat telah mula mempertimbangkan keseluruhan kitar hayat apabila membangunkan produk baharu, tetapi keputusan di dunia sebenar boleh berbeza-beza bergantung kepada faktor-faktor khusus setiap takungan termasuk suhu, jenis garam yang hadir, dan jenis batuan itu sendiri.

Peningkatan Pemulihan Cecair: Pengemulsi dan Pemulih Ketelapan untuk Mengurangkan Keterpanjaraan Saturasi

Jenis-jenis pengemulsi baharu bersama dengan perangsang ketelapan skala nano kini memberi kesan nyata terhadap jumlah bendalir yang dapat dikeluarkan semula dari loji dengan mengurangkan masalah kejenuhan terperangkap. Pengemulsi ini berfungsi dengan merendahkan ketegangan pada sempadan di mana cecair pecahan bertemu hidrokarbon sedia ada dalam formasi batuan. Ujian di lapangan menunjukkan ini boleh meningkatkan kadar aliran balik antara 25 hingga 30 peratus dalam takungan pasir ketat. Pada masa yang sama, perangsang ketelapan membantu mencegah masalah seperti pembengkakan liat dan pergerakan zarah-zarah halus di dalam formasi, mengekalkan lebih daripada 90 peratus ketelapan asal setelah rawatan rangsangan dilakukan. Apabila teknologi ini digunakan bersama dalam sistem bersepadu, operator biasanya melihat jumlah bendalir aliran balik kembali sebanyak kira-kira setengah kali ganda berbanding kaedah tradisional. Penjimatan kos juga sangat memberangsangkan, dengan perbelanjaan pelupusan air berkurang sekitar lima puluh sen setiap tong. Ini bermakna keputusan operasi yang lebih baik sambil turut membantu alam sekitar kerana kurang air tawar yang perlu ditarik dan kurang sisa untuk dikendalikan secara keseluruhan.

Soalan Lazim

Apakah fungsi utama aditif pemecahan dan rangsangan?

Aditif pemecahan dan rangsangan terutamanya digunakan untuk kawalan reologi, kecekapan pengangkutan, kestabilan kimia, dan keserasian formasi dalam keadaan bawah lubang yang mencabar. Ia membantu mengoptimumkan aliran bendalir, meningkatkan taburan proppant, dan mencegah kerosakan formasi sekunder.

Bagaimanakah pereduksi geseran berfungsi?

Pereduksi geseran mengurangkan kehilangan tekanan di dalam paip dengan meminimumkan kejatuhan tekanan, yang seterusnya meningkatkan kecekapan suntikan bendalir. Ia penting dalam sistem air licin dan aplikasi suhu tinggi.

Mengapakah pengoptimuman kimia khusus formasi penting?

Pengoptimuman kimia khusus formasi memastikan keserasian dengan keadaan takungan untuk memaksimumkan kekonduksian dan meminimumkan kerosakan sekunder, seterusnya meningkatkan prestasi keseluruhan loji.

Apakah itu aditif yang dioptimumkan secara ekologi?

Aditif beroptimumkan ekologi adalah pilihan mesra alam yang direka untuk mengurangkan toksik dan meningkatkan kebolehbiohuraian sambil mengekalkan prestasi sumur yang efektif.