چرا انتخاب عامل پاککننده به طور مستقیم بر نرخ بازیابی نفت خام تأثیر میگذارد

کاهش کشش بینسطحی و تغییر ترشوندگی: مکانیسمهای اصلی برای حرکت دادن نفت باقیمانده

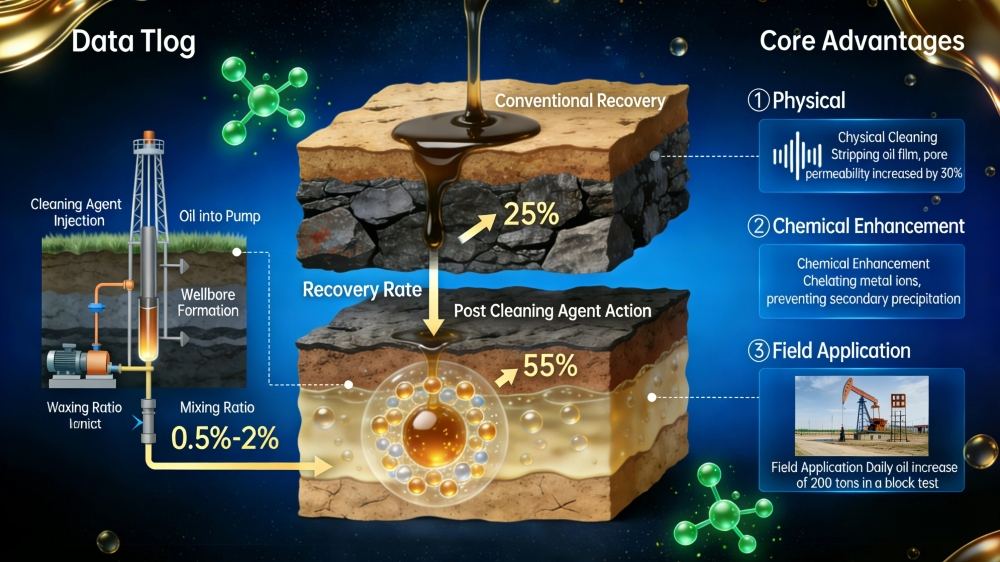

عاملهای تمیزکننده از طریق دو فرآیند اصلی که به صورت همراه انجام میشوند، روی نفت خام چسبیده اثر میگذارند: آنها کشش بین سطوح نفت و سنگ را کاهش میدهند و نحوه تعامل مخزن با سیالات را از حالت دوستدار نفت به حالت دوستدار آب تغییر میدهند. وقتی این کشش سطحی کاهش مییابد، عملاً حرکت دادن قطرات ریز نفت را آسانتر میکند، زیرا نیروهای موئینگی که آنها را در جای خود نگه میداشتند دیگر به همان اندازه قوی نیستند. در همان حال، تغییر خواص تر شدن به آب اجازه میدهد تا بهتر از میان لایهها عبور کند و نفت را از دیواره منافذ جدا کند. آزمایشهای میدانی نشان میدهند که این اثرات ترکیبی میتوانند میزان نفت باقیمانده را در مخازن ماسهسنگی حدود ۱۲ تا ۱۸ درصد کاهش دهند، بر اساس تحقیقات منتشر شده در مجلات مهندسی. برای شرکتهای نفتی، این روش دوگانه پایه اصلی آنچه که بازیابی افزایشی نفت نامیده میشود را تشکیل میدهد و به ویژه در میادین قدیمی که تزریق معمولی آب دیگر مؤثر نیست و به تدریج بازده اضافی کمتری در ازای تلاشها ایجاد میکند، بسیار مفید است.

معیارهای عملکرد کلیدی: تعادل HLB، پایداری حرارتی/شیمیایی و سازگاری با مخزن

در مورد اینکه مواد پاککننده در عمل چقدر خوب کار میکنند، واقعاً سه عامل اصلی وجود دارند که بیشترین اهمیت را دارند: تعادل آبدوست-چربیدوست یا به اختصار HLB، پایداری آنها هنگام قرار گرفتن در معرض دمای مخازن، و سازگاری آنها با مواد معدنی و شورابههای موجود در سازندها. داشتن HLB مناسب به تشکیل میکروامولسیونهای پایدار کمک میکند، حتی زمانی که سطح نمک و دما در مناطق مختلف نوسان دارند. مهمترین مسئله حفظ پایداری در دماهای بسیار بالا بین ۲۵۰ تا ۳۰۰ درجه فارنهایت است، زیرا در غیر این صورت سورفکتانتها در حین عملیات بخار تجزیه میشوند. مسئله سوم این است که اطمینان حاصل کنیم این مواد پاککننده واکنش نامطلوبی با یونهای رایج مانند کلسیم و منیزیم نداشته باشند که تمایل دارند رسوب ایجاد کنند و منافذ در سازندهای سنگی را مسدود کنند— کاری که هیچکس نمیخواهد، زیرا منجر به مشکلات جدی در نرخ تزریق میشود. شواهد زیادی از میدانها دیدهایم که نشان میدهد هنگامی که هر سه عامل به درستی هماهنگ شوند، نرخ بازیابی حدود ۲۰ تا ۲۵ درصد افزایش مییابد، که بسیار بهتر از وضعیتی است که شرکتها فقط روی بهینهسازی یک پارامتر بهصورت جداگانه تمرکز میکنند.

عملکرد اثباتشده عامل پاککننده: شواهد میدانی و بهبود بازیابی

مطالعه موردی عامل پاککننده D2132: افزایش متوسط ۲۳ درصدی بازیابی در مخازن ماسهسنگی فراساحلی

عامل تمیزکننده D2132 را به عنوان مثالی از همخوانی طراحی خوب با شرایط واقعی در نظر بگیرید. آزمایشهای میدانی در چندین مخزن رسوبی دریایی نتیجهای قابل توجه نشان داد: در مجموع حدود ۲۳٪ بازیابی نفت بیشتر. چرا؟ زیرا این ماده همزمان از دو جهت عمل میکند: کاهش کشش سطحی بین سیالات و همچنین تغییر نحوه برهمکنش سنگها با آب و نفت. نکته بسیار مهم این است که عملکرد خوب این عامل حتی در شرایط سخت نیز حفظ میشود. صحبت درباره چاههایی است که تحت فشاری بین ۱۵۰۰ تا ۴۲۰۰ پوند بر اینچ مربع و دمایی بین ۶۰ تا ۸۵ درجه سانتیگراد کار میکنند. یک مزیت بزرگ دیگر این است که D2132 به سطوح کوارتز و رس چسبیده نمیشود، بدین معنا که نرخ تزریق در طول زمان بدون نیاز به شستوشدهای پیش از تزریق پرهزینه که بودجه را تحت تأثیر قرار میدهند، حفظ میشود. تمام این ویژگیها الزامات استانداردهای API RP 135 و ISO 10427 برای مواد شیمیایی بازیابی افزوده نفت را برآورده میکند، اما بهرهبرداران بیشتر به عملکرد واقعی اهمیت میدهند تا صرفاً تطبیق با الزامات کاغذی.

کنترل اشباع نفت باقیمانده در برابر معاوضات زیستمحیطی: تعادل بین کارایی و پایداری

تلاش برای کاهش قوی کشش سطحی و تغییرات ترشوندگی قطعاً نرخ بازیابی را افزایش میدهد، اما باید این امر را با مراقبت مناسب از محیط زیست متعادل کنیم، بهویژه هنگام کار در مناطق فراساحلی حساس. بسیاری از مواد فعال سطحی با عملکرد بالا مانند D2132 اخیراً بهگونهای تنظیم شدهاند که استانداردهای سختگیرانه ایمنی دریایی را پشت سر بگذارند. این مواد باید طبق آزمون OECD 301B حداقل 60٪ در عرض چهار هفته تجزیه شوند و همچنین در غلظتهای بالای 100 میلیگرم بر لیتر، خسارت بسیار کمی به میگوی دریایی وارد کنند. شرکتهای بیشتری در حال انتقال به سیستمهای حلقهبسته هستند که در فرآیند تولید فازها را از هم جدا میکنند و این امر به آنها اجازه میدهد تا حدود 95 درصد از مواد شیمیایی خود را بازیابی و دوباره استفاده کنند. مزایا بسیار چشمگیر است — دفع پسماند تقریباً 90 درصد کاهش مییابد و در عین حال پیش از قوانین جدید سازمان بینالمللی دریانوردی (IMO) و دیگر مقررات درباره مواد مضری که سالها در محیط زیست باقی میمانند، قرار دارد.

بهحداکثر رساندن کارایی عامل تمیزکننده از طریق یکپارچهسازی فرآیند

تقویت اولتراسونیک: همافزایی کاویتاسیون با تشکیل میسل در محدوده ۲۰ تا ۴۰ کیلوهرتز

هنگامی که امواج فراصوت با فرکانس پایین بین ۲۰ تا ۴۰ کیلوهرتز را با محلولهای تمیزکننده بهخصوص فرمولهشده ترکیب میکنیم، چیز جالبی در سطح مولکولی رخ میدهد. این امواج صوتی حبابهای ریزی ایجاد میکنند که منفجر شده و فشارهای شدیدی در حدود ۱۰٬۰۰۰ psi در نزدیکی منافذ سطحی ایجاد میکنند. این حبابهای منفجرشونده لایههای سفت روغن را از نظر فیزیکی از هم جدا میکنند و به مواد شیمیایی تمیزکننده کمک میکنند تا بسیار سریعتر از روشهای معمولی وارد فضاهای باریک شوند. آزمایشها نشان دادهاند که این روش باعث میشود عوامل تمیزکننده حدود ۴۰ درصد بهتر نفوذ کنند تا روشهای تزریق معمولی. چیزی که چشمگیرتر است این است که این فرآیند کشش سطحی بین مواد مختلف را به زیر ۰٫۱ میلینیوتن بر متر کاهش میدهد، که باعث میشود ذرات میکروسکوپی روغن از طریق کانالهای باریک در ماده حرکت کنند. آزمایشهای عملی نشان دادهاند که ترکیب فناوری فراصوت با محلول تمیزکننده D2132 میتواند محتوای روغن باقیمانده را بین ۱۸ تا ۲۲ درصد کاهش دهد. علاوه بر این، از آنجا که تمام فرآیند در دمای معمولی و بدون نیاز به گرما انجام میشود، مصرف انرژی آن حدود ۳۰ درصد کمتر از روشهای سنتی استخراج آب گرم است.

تصفیه پسماند گل حفاری مبتنی بر روغن: بازیابی مجدد روغن به صورت حلقهبسته (نرخ 87٪) با استفاده از شستوشوی سوسپانسیونی مبتنی بر مواد فعال سطحی

راهحلهای تمیزکاری دیگر فقط برای حفظ بهرهوری مخازن کافی نیستند—آنها نقش بزرگی در مدیریت پسماندهای عملیات بالادستی نیز ایفا میکنند. هنگامی که با پسماند گل نفتی سروکار داریم، سورفکتانتهای خاصی که به لجن اضافه میشوند، به طور قابل توجهی بهتر از روشهای سنتی، هیدروکربنها را از مواد جامد جدا میکنند. آزمایشهای میدانی نشان میدهند که این روش قادر است حدود ۸۷٪ نفت را از برشهای حفاری بازیابی کند. نکته واقعاً چشمگیر این است که نفت بازیابیشده پس از فیلتراسیون ساده، در واقع از استانداردهای مهم صنعتی مربوط به چگالی (ASTM D1298) و محتوای گوگرد (D4294) عبور میکند. این سیستم حتی در شرایط سخت نیز به خوبی کار میکند و قادر است در محدوده pH بین ۴ تا ۱۰ و غلظت نمک تا ۲۰۰٬۰۰۰ ppm عملکرد داشته باشد. این ویژگی آن را برای تقریباً هر سایت حفاری مناسب میسازد. به طور متوسط، هر واحد پردازش روزانه حدود ۵۰۰ بشکه نفت قابل فروش تولید میکند و در عین حال پسماندهای خطرناک را تا حدود ۹۵٪ کاهش میدهد. شرکتها همچنین صرفهجویی میکنند، بهطوری که هزینههای چرخه عمر ۴۰٪ کمتر از هزینههای دفع پسماند در محلهای دفن زباله یا سوزاندن آن در خارج از سایت است. بنابراین انتخاب عوامل تمیزکننده مناسب فقط یک روش خوب نیست—بلکه به طور مستقیم هم بر سود عملیاتی و هم بر اهداف زیستمحیطی تأثیر میگذارد.

سوالات متداول

عملکرد اصلی عوامل تمیزکننده در بازیابی نفت خام چیست؟

عوامل تمیزکننده کشش بین سطوح نفت و سنگ را کاهش داده و تر شوندگی را تغییر میدهند که به حرکت دادن نفت خام گیرکرده و افزایش بازیابی کمک میکند.

تعادل آبدوستی-چربیدوستی (HLB) برای عوامل تمیزکننده چرا مهم است؟

HLB مهم است زیرا به تشکیل میکروامولسیونهای پایدار کمک میکند که برای حفظ عملکرد حتی هنگام نوسان سطح نمک و دما حیاتی است.

اولتراسوند چگونه کارایی عوامل تمیزکننده را افزایش میدهد؟

امواج فراصوت حبابهای ریزی ایجاد میکنند که پالسهای فشار شدیدی تولید کرده و لایههای نفت را از هم جدا میکنند و نفوذ و اثربخشی عوامل تمیزکننده را بهبود میبخشند.

چه ملاحظات محیطی در مورد استفاده از عوامل تمیزکننده وجود دارد؟

ملاحظات محیطی شامل اطمینان از تجزیه سریع عوامل تمیزکننده و آسیبپذیری حداقلی آنها، و همچنین پیادهسازی سیستمهای حلقهبسته برای کاهش ضایعات است.