Garantizando la Integridad del Pozo con Aditivos Efectivos para el Cementado

Cómo los Aditivos para el Cementado Contribuyen a la Integridad a Largo Plazo del Pozo

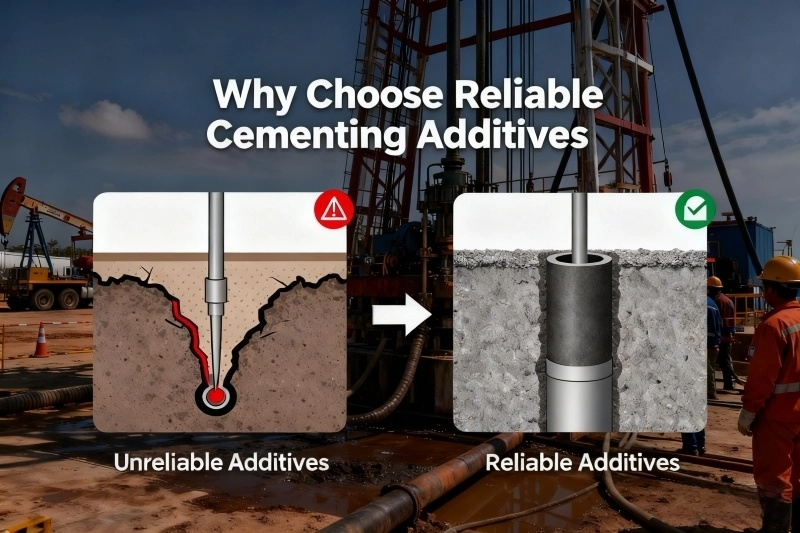

Los aditivos utilizados en operaciones de cementación realmente mejoran el rendimiento de la lechada cuando se expone a condiciones severas en el pozo, ayudándola a mantenerse intacta durante muchos años sin degradarse. Estos compuestos especiales actúan de varias maneras: controlan la pérdida de fluido de la mezcla, evitan que los gases se muevan a través de la formación y, además, fortalecen el producto final para que soporte mejor las fuerzas de compresión. Además, crean una camisa de cemento resistente tanto a tensiones físicas como a ataques químicos por sustancias corrosivas presentes en el pozo. Los dispersantes también cumplen una función importante al garantizar que todos los componentes se mezclen uniformemente en toda la lechada, lo que reduce esos molestos vacíos que debilitan la barrera entre diferentes zonas del pozo. Luego existen estos aditivos cristalinos que hacen algo bastante interesante: obstruyen activamente las microgrietas que comienzan a formarse bajo presión. Según una investigación publicada en 2025, los pozos tratados con estas combinaciones avanzadas de aditivos mantuvieron alrededor del 98 % de efectividad en el aislamiento de zonas tras diez años completos bajo tierra. Esto es mucho mejor que lo habitual con métodos anteriores, donde solo aproximadamente el 76 % de los pozos conservaron sus propiedades de aislamiento durante el mismo periodo.

Aislamiento zonal como resultado crítico de un cementado efectivo

Un buen aislamiento zonal evita el movimiento no deseado de fluidos entre diferentes capas geológicas, lo que ayuda a proteger el medio ambiente y cumplir con todas esas normativas molestas. Los agentes expansores ayudan a crear fuertes uniones entre la tubería de revestimiento y las formaciones rocosas circundantes. Mientras tanto, la adición de materiales ligeros mantiene estables las lechadas de cemento al trabajar en áreas porosas complicadas o secciones más débiles de la formación. Al analizar datos de informes industriales recientes, los pozos que utilizaron mezclas de cemento adecuadamente formuladas registraron aproximadamente un 40 % menos de problemas de presión sostenida en la tubería de revestimiento en condiciones de yacimientos calientes. Esto demuestra la importancia de estos aditivos especializados para mantener la seguridad de los pozos durante toda su vida útil.

Estudio de caso: Mejora de la integridad del pozo mediante aditivos de control de pérdida de fluido

Los operadores que trabajaban en Oriente Medio enfrentaron serios problemas de pérdida de fluido, superando las 30 barriles por hora al tratar con formaciones de caliza fracturada. Cuando comenzaron a utilizar aditivos a base de polímeros para controlar la pérdida de fluido, las cosas cambiaron drásticamente. Las pérdidas descendieron hasta solo 4 barriles por hora, lo que permitió una cobertura completa alrededor de la tubería de revestimiento. Al analizar las evaluaciones posteriores al cementado, también se descubrió algo notable: el índice de adherencia mejoró aproximadamente un 92 %, por lo que ya no fue necesario realizar costosas operaciones de cementado correctivo por inyección. Esto supuso un ahorro de unos 2,7 millones de dólares por pozo según estimaciones. Estos resultados respaldan lo que muchos en el campo ya saben por experiencia: los aditivos de alta calidad para el control de pérdida de fluido pueden reducir la permeabilidad del cemento entre un 60 % y un 80 % en comparación con mezclas convencionales sin tratar.

Estrategia para la selección de aditivos que mejoren el aislamiento zonal y la durabilidad

La selección de los aditivos adecuados requiere abordar desafíos específicos del sitio:

- Compatibilidad térmica : Utilice retardantes en formaciones de alta temperatura (>200 °F)

- Resistencia a la sal : Incorpore materiales cementicios suplementarios (SCM) como ceniza volante en ambientes salinos

-

Flexibilidad : Aplique modificadores elásticos en yacimientos de lutita sujetos a cargas cíclicas

Las pruebas de laboratorio bajo condiciones simuladas de fondo de pozo siguen siendo fundamentales: una auditoría de la API de 2024 vinculó la dosificación inadecuada de aditivos con el 37 % de las fallas de cementación.

Optimización del rendimiento de la lechada de cemento mediante tecnología avanzada de aditivos

Comprensión de la reología de la lechada y su dependencia de los aditivos para cementación

La forma en que fluye la lechada tiene un gran impacto en lo bien que puede ser bombeada y colocada donde se necesita. Hoy en día, estamos viendo todo tipo de aditivos avanzados que llegan al mercado y que ayudan a controlar aspectos como el esfuerzo cortante y la viscosidad, de modo que la lechada siga fluyendo adecuadamente incluso bajo presiones intensas en el pozo. Tomemos, por ejemplo, la hidroxipropil metilcelulosa (HPMC). Pruebas de campo muestran que este material reduce las tasas de exudación de agua en torno al 60 % en comparación con los tratamientos tradicionales a base de bentonita, además de ofrecer una mejor estabilidad de hidratación, según investigaciones publicadas en Powder Technology en 2025. Es fundamental obtener la mezcla adecuada de aditivos, ya que esto garantiza que la lechada se distribuya uniformemente a través de la formación. Sin una distribución adecuada, terminamos con huecos o vacíos en la cementación, algo que nadie desea, ya que esos espacios pueden comprometer el aislamiento zonal y provocar problemas graves más adelante.

Control de la trabajabilidad y del tiempo de fraguado mediante retardantes y acelerantes

Los tiempos de fraguado del cemento pueden controlarse finamente mediante el uso de retardantes y aceleradores, dependiendo de las condiciones de temperatura durante las operaciones. Al trabajar en ambientes calientes superiores a 150 grados Celsius, los retardantes ayudan a mantener una consistencia manejable durante períodos más largos. Para aquellos que trabajan en pozos más superficiales donde las temperaturas son más bajas, los aceleradores a base de cloruro de calcio normalmente reducen el tiempo de fraguado entre un 35 y hasta un 50 por ciento, según muestran la mayoría de las pruebas de campo sobre cambios en la viscosidad. Contar con estas opciones ajustables permite a los equipos de campo adaptar mejor el momento en que el concreto gana resistencia a sus cronogramas reales de proyecto en sitio.

Beneficios de rendimiento de aditivos químicos en entornos dinámicos de pozos

En pozos desviados o HPHT, los dispersantes basados en polímeros y los inhibidores de migración de gas reducen los esfuerzos mecánicos durante la colocación. Pruebas recientes en campo muestran:

| Tipo de aditivo | Reducción de fricción | Riesgo de migración de gas |

|---|---|---|

| Súper plastificantes | 28% | 41% |

| Polímeros de látex | 19% | 68% |

Estos aditivos mejoran la cohesión de la lechada durante el flujo turbulento, reduciendo la probabilidad de canalización y necesidad de intervenciones correctivas. Su uso se ha asociado con ahorros promedio de 210.000 dólares por pozo en costos de reparación (Ponemon 2024).

Datos Analíticos: Impacto de los Superplastificantes en el Rendimiento de la Lechada de Cemento

Los superplastificantes mejoran la dispersión de partículas, permitiendo una reducción del 18 % al 22 % en la relación agua-cemento sin sacrificar la trabajabilidad. Datos de campo de 23 pozos en el Golfo de México confirman que aumentan la resistencia a compresión a las 24 horas en 14 MPa, un factor importante para la integridad temprana del pozo. Cuando se combinan con formulaciones reforzadas con materiales cementicios suplementarios, los superplastificantes reducen los riesgos de permeabilidad en un 33 % en entornos corrosivos.

Mejora de la Durabilidad y Resistencia con Aditivos para Cementación Comprobados

Mejora de la Trabajabilidad y Resistencia del Hormigón con Aditivos

La última generación de aditivos marca una diferencia real en el comportamiento y la durabilidad del hormigón a lo largo del tiempo. Según investigaciones recientes publicadas en Cement Chemistry el año pasado, ciertos aditivos poliméricos refuerzan realmente las estructuras de silicato de calcio hidratado dentro del hormigón, lo que significa una mayor resistencia a la compresión (alrededor de un 30% a 40% mejor) y menos formación de microgrietas. Las nanopartículas de dióxido de silicio son otro factor transformador. Se compactan en la mezcla de cemento tan densamente que este se vuelve mucho más denso. Esta propiedad es la razón por la que los ingenieros prefieren utilizar estos materiales en proyectos sometidos a condiciones de alta presión, como plataformas petrolíferas submarinas o túneles subterráneos profundos, donde el hormigón tradicional simplemente no sería suficiente.

Papel de los Materiales Cementantes Suplementarios (SCMs) en el Desarrollo de la Resistencia

Los materiales cementicios suplementarios, como la ceniza volante y el cemento de escoria, interactúan con la cal residual en el hormigón curado para aumentar su resistencia con el tiempo y prolongar su durabilidad. Según una investigación reciente publicada en Frontiers in Built Environment el año pasado, mezclas que contienen estos materiales pueden alcanzar resistencias a la compresión a los 28 días de aproximadamente 94,8 MPa, lo que representa un 40 por ciento más que las obtenidas típicamente con mezclas convencionales de hormigón. Además, reducen significativamente las emisiones de carbono, ahorrando alrededor de 338 kilogramos por metro cúbico. Para proyectos de construcción en los que la integridad estructural es tan importante como el impacto ambiental, la incorporación de materiales cementicios suplementarios en el diseño de la mezcla se vuelve esencial y no opcional.

Uso de arcillas calcinadas y puzolanas en hormigón para una mayor durabilidad

Cuando se trata de resistencia química, las arcillas calcinadas y los puzolanos naturales funcionan maravillas al llenar esos diminutos poros capilares y neutralizar sustancias reactivas dañinas. Las pruebas muestran que estos materiales reducen la penetración de iones de cloruro en aproximadamente un 35 por ciento en zonas costeras donde el agua salada representa una amenaza constante. Para pozos petroleros, resisten ataques de sulfatos que con el tiempo pueden debilitar las estructuras de revestimiento. Esto significa que la infraestructura dura mucho más de lo habitual, a veces añadiendo décadas a su vida útil. Además, dado que estos materiales se producen con emisiones de carbono significativamente menores en comparación con las alternativas tradicionales, se ajustan perfectamente a la actual demanda de prácticas de construcción más sostenibles en toda la industria de la construcción.

Equilibrio entre rentabilidad y valor a largo plazo en la selección de aditivos

Costo inicial frente a ahorros durante el ciclo de vida en proyectos de construcción de pozos

Los aditivos baratos podrían reducir los gastos iniciales de capital en alrededor del 15 al 20 por ciento, pero las opciones de mejor calidad suelen compensar a largo plazo gracias a su fiabilidad y a la necesidad de menos reparaciones futuras. Al analizar datos de pozos petroleros en el Golfo de México de 2023, las empresas que invirtieron en estos aditivos avanzados para el control de migración de gas vieron sus facturas de mantenimiento reducidas en casi un tercio durante cinco años, en comparación con aquellas que se mantuvieron en fórmulas básicas. El último Informe de Rendimiento de Materiales de 2024 deja claro por qué esto es tan importante. Al elegir aditivos, factores como su estabilidad bajo presión y su eficacia en las etapas posteriores de extracción de petróleo impactan significativamente los resultados finales. Los operadores inteligentes saben que estas cuestiones importan más allá del simple precio.

Análisis de Controversia: Aditivos Baratos que Conducen a Remediaciones Costosas

Los extensores baratos e inestables siguen causando problemas, especialmente cuando se exponen a cambios de temperatura repetidos. Recuerde aquel gran desastre en 2022, donde tuvieron que gastar casi 18 millones de dólares para reparar un pozo. Resulta que todo se debió a que esos extensores baratos se degradaron con el tiempo. La solución podría haber costado solo alrededor de 280.000 dólares si hubieran optado por algo diseñado para soportar el calor. Al analizar los datos de Baker Hughes del año pasado, se observa que la mayor parte del dinero gastado en reparaciones proviene de malas decisiones en aditivos. Aproximadamente el 40 % de los operadores aún elige primero la opción más económica, aunque luego les resulte más costosa. Por eso ahora tiene sentido que las empresas estén impulsando estándares de prueba más rigurosos. Necesitamos protocolos que realmente imiten lo que sucede en profundidad antes de aprobar las compras.

Soluciones Sostenibles de Cementación: Beneficios Ambientales de los Aditivos Modernos

Aditivos para cemento que reducen las emisiones de carbono mediante materiales cementantes suplementarios (SCM)

Estudios publicados en Frontiers in Materials respaldan lo que muchos expertos del sector vienen diciendo desde hace años: utilizar materiales como la ceniza volante y las escorias como componentes cementantes suplementarios reduce la huella de carbono de las mezclas de cemento en aproximadamente un 25 a 40 por ciento en comparación con las mezclas convencionales de hormigón. Lo que hace que esto sea aún mejor es que estos materiales son en realidad subproductos residuales de otras industrias. En lugar de terminar en vertederos donde permanecerían inactivos, los estamos aprovechando en proyectos de construcción. Los datos también cuentan una historia interesante: más de 15 millones de toneladas métricas de este material se desvían anualmente de los vertederos gracias a estas prácticas. Y aquí hay otro beneficio que nadie quiere pasar por alto: el producto final mantiene todas sus propiedades de resistencia a pesar de incorporar estos componentes reciclados, lo que significa que no se sacrifica la calidad al optar por opciones más ecológicas.

Ventajas ambientales de las formulaciones de cemento de bajo contenido de carbono

Las formulaciones de cemento de bajo carbono minimizan el contenido de clínker, la principal fuente de emisiones de CO₂ en la producción, manteniendo al mismo tiempo la durabilidad. Evaluaciones de terceros muestran que estas mezclas reducen la emisión de CO₂ entre un 30 % y un 50 % por pozo. Aditivos que mejoran la reactividad de la arcilla calcinada aumentan aún más el rendimiento, permitiendo un aislamiento zonal confiable incluso en aplicaciones de alta temperatura.

Tendencia industrial: creciente adopción de soluciones sostenibles de cementación

Cuando se trata de diseñar cementos en la actualidad, la sostenibilidad se ha vuelto prácticamente esencial. Aproximadamente tres de cada cuatro perforadores en América del Norte solicitan opciones de cemento de bajo carbono al iniciar pozos nuevos. ¿Por qué? Bueno, las regulaciones son cada vez más estrictas, las empresas buscan mejores puntuaciones ESG y las personas empiezan a ver ahorros reales de dinero a largo plazo. Lo interesante de los aditivos sostenibles es que sin duda reducen las emisiones, pero también tienen otro beneficio: realmente disminuyen la probabilidad de necesitar reparaciones costosas más adelante. Así que aquí tenemos una situación de doble beneficio, donde proteger el medio ambiente va de la mano con el ahorro de costos a largo plazo.

Sección de Preguntas Frecuentes

¿Qué son los aditivos para cementación?

Los aditivos para cementación son compuestos que se añaden a las lechadas de cemento para mejorar sus propiedades y rendimiento en pozos, específicamente para aumentar la integridad a largo plazo, controlar la pérdida de fluido y garantizar un aislamiento zonal efectivo.

¿Cómo contribuyen los aditivos para cementación a la integridad del pozo?

Los aditivos para cementación contribuyen a la integridad del pozo al fortalecer la estructura del cemento, reducir la permeabilidad y prevenir la migración de gases, lo que asegura que las diferentes zonas permanezcan aisladas y protegidas frente a presiones ambientales y regulatorias.

¿Cuál es el papel de los materiales cementicios suplementarios (SCM) en la cementación?

Los materiales cementicios suplementarios (SCM), como la ceniza volante y el cemento de escoria, mejoran el desarrollo de resistencia y la durabilidad del cemento con el tiempo, y también reducen la huella de carbono de la mezcla.

¿Por qué es importante la sostenibilidad en las soluciones de cementación?

La sostenibilidad es fundamental en las soluciones de cementación porque reduce la huella de carbono, desvía residuos de los vertederos, disminuye la necesidad de reparaciones costosas y favorece mejores resultados ambientales y económicos en los proyectos de construcción.

Tabla de Contenido

-

Garantizando la Integridad del Pozo con Aditivos Efectivos para el Cementado

- Cómo los Aditivos para el Cementado Contribuyen a la Integridad a Largo Plazo del Pozo

- Aislamiento zonal como resultado crítico de un cementado efectivo

- Estudio de caso: Mejora de la integridad del pozo mediante aditivos de control de pérdida de fluido

- Estrategia para la selección de aditivos que mejoren el aislamiento zonal y la durabilidad

-

Optimización del rendimiento de la lechada de cemento mediante tecnología avanzada de aditivos

- Comprensión de la reología de la lechada y su dependencia de los aditivos para cementación

- Control de la trabajabilidad y del tiempo de fraguado mediante retardantes y acelerantes

- Beneficios de rendimiento de aditivos químicos en entornos dinámicos de pozos

- Datos Analíticos: Impacto de los Superplastificantes en el Rendimiento de la Lechada de Cemento

- Mejora de la Durabilidad y Resistencia con Aditivos para Cementación Comprobados

- Equilibrio entre rentabilidad y valor a largo plazo en la selección de aditivos

- Soluciones Sostenibles de Cementación: Beneficios Ambientales de los Aditivos Modernos

- Sección de Preguntas Frecuentes