Aditivos puzolánicos para cemento: construyendo resistencia y densidad a largo plazo

Cómo la humo de sílice, la ceniza volante y las escorias promueven la formación de C-S-H y reducen la permeabilidad mediante reacciones puzolánicas secundarias

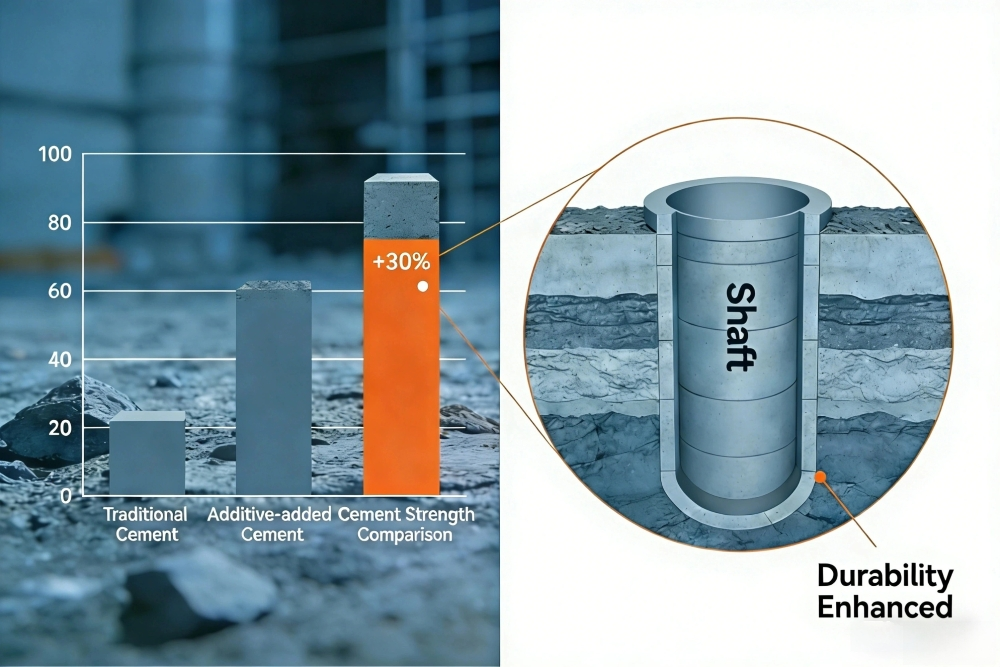

Cuando se agregan a mezclas de cemento, materiales como la humo de sílice, la ceniza volante y la escoria generan algo especial mediante lo que se conoce como reacciones pozolánicas secundarias. Estos materiales reaccionan con el hidróxido de calcio (CH) que se forma naturalmente durante el proceso de hidratación del cemento Portland, creando silicato cálcico hidratado adicional o C-S-H. Lo que sucede después es bastante notable. Los nuevos compuestos llenan todos esos pequeños espacios entre partículas en la matriz del cemento. Esto hace que toda la estructura sea mucho más densa, reduciendo la penetración de agua en aproximadamente un 40 por ciento en comparación con el cemento Portland común. La humo de sílice funciona particularmente bien porque sus partículas son extremadamente pequeñas, alrededor de 100 veces más diminutas que las partículas normales de cemento, lo cual ayuda a compactar mejor todo el conjunto y permite que el importante gel C-S-H se forme antes. La ceniza volante y la GGBFS tardan más en reaccionar, pero continúan actuando con el tiempo, por lo que en realidad ayudan a incrementar la resistencia incluso después del plazo estándar de 28 días. Juntos, estos ingredientes transforman el componente blando y acuoso CH en un gel C-S-H fuerte y capaz de soportar cargas. Este cambio hace que el hormigón sea mucho más resistente frente a problemas comunes en condiciones reales, como los sulfatos en el suelo, aguas ácidas o la presión de fluidos subterráneos que intentan filtrarse.

Rendimiento en condiciones reales: ganancias de resistencia a 28 días (22–35%) y reducciones de difusión de cloruros (hasta un 60%) en sistemas de cemento para pozos de petróleo y uso marino

Los datos recopilados tanto en el sitio como en entornos de laboratorio durante operaciones de perforación offshore y construcción marina confirman estas ventajas. Cuando se añade humo de sílice a las mezclas de cemento para pozos petroleros, los ensayos muestran un aumento del aproximadamente 25 % en la resistencia a compresión tras 28 días en comparación con mezclas de cemento convencionales. Esto marca toda la diferencia al trabajar con presiones extremas bajo tierra. En aplicaciones marinas que utilizan ceniza volante Clase F, se observa una reducción de alrededor de la mitad en el movimiento de cloruros a través del material. Esto significa una probabilidad significativamente menor de corrosión en las barras de refuerzo de acero en zonas expuestas constantemente al agua de mar y a la niebla salina. La combinación de escoria con cemento reduce la permeabilidad al gas en aproximadamente un 40 %, lo que ayuda a evitar la migración no deseada de gas entre capas en los pozos. Todas estas mejoras se deben a la forma en que estos materiales refinan los poros diminutos dentro de la matriz de hormigón, creando al mismo tiempo estructuras de unión más resistentes con el tiempo. Para cualquier persona que construya infraestructuras cerca de zonas costeras o en entornos químicamente agresivos, la adición de estos aditivos especiales resulta absolutamente necesaria para garantizar décadas de vida útil fiable en sus construcciones.

Aditivos de cementación aceleradores de hidratación: Equilibrio entre resistencia temprana e integridad estructural

Trietanolamina vs. tri-isopropanolamina: Efectos cinéticos sobre la hidratación de C-S y optimización de la resistencia a compresión a las 72 horas

Tanto la trietanolamina (TEA) como la tri-isopropanolamina (TIPA) aceleran el proceso de hidratación del silicato tricálcico (C3S), pero actúan de manera diferente con el tiempo. La TEA inicia rápidamente la reacción desde el principio, lo que significa que el hormigón gana aproximadamente entre un 15 y un 22 por ciento más de resistencia después de solo 24 horas. Esto la convierte en una excelente opción para proyectos que requieren tiempos rápidos de ejecución o que se desarrollan en condiciones frías, donde el endurecimiento lento representa un problema. La TIPA adopta un enfoque distinto. En lugar de acelerar inicialmente la reacción, prolonga la aceleración durante más tiempo, por lo que se observan mejoras en la resistencia del orden del 30 por ciento a las 72 horas. Lo interesante de la TIPA es cómo interactúa con la propia matriz del cemento. Su modo de adherirse a las superficies genera estructuras C-S-H más densas y mejores conexiones entre partículas, especialmente evidente en mezclas que contienen piedra caliza. Cuando hay carbonatos presentes en estas mezclas, la TIPA funciona aún mejor de lo habitual. La mayoría de los contratistas indican que ambos aditivos son compatibles con las prácticas estándar siempre que se mantengan dentro de los rangos de dosificación especificados en las normas ASTM C494. Nadie desea tiempos de fraguado inesperados ni problemas de endurecimiento súbito que puedan arruinar un sitio de trabajo.

Fortalecimiento de la zona de transición interfacial (ITZ) y supresión de microfisuras mediante la modulación controlada de la hidratación

Cuando controlamos el proceso de aceleración, en realidad mejora lo que se denomina la zona de transición interfacial, o ITZ por sus siglas en inglés. Esta área, donde la pasta de cemento entra en contacto con el árido, siempre ha sido un punto débil en las estructuras de hormigón. Los aceleradores ayudan a crear un crecimiento más uniforme de los importantes cristales C-S-H justo en el límite, reduciendo la porosidad de la ITZ aproximadamente entre un 40 y un 50 por ciento. Esto hace que el material sea mucho más resistente a las fracturas y tenga una adherencia general mejorada. Lo realmente interesante es cómo esta refinación de los poros distribuye las tensiones de manera más uniforme a través del material. Los ensayos muestran que la formación de grietas se produce alrededor de un 25 % menos frecuentemente cuando los materiales son sometidos a ciclos térmicos según las normas ASTM. También es muy importante utilizar la cantidad adecuada de acelerador. Demasiado puede causar problemas como puntos calientes o endurecimiento prematuro, lo cual altera la consistencia de la pasta e impide que las microgrietas diminutas se conecten correctamente. Con un control adecuado, sin embargo, el hormigón resiste mejor los ciclos de congelación y descongelación, así como cargas repetidas, manteniendo al mismo tiempo una buena trabajabilidad durante su colocación y unas dimensiones estables con el tiempo.

Aditivos para Cementación Emergentes y Especializados para la Mejora Dirigida de la Durabilidad

Inhibidores de corrosión (por ejemplo, nitrito de calcio) y nanomateriales (por ejemplo, nanocristales de celulosa) para resistencia al cloruro y funcionalidad de puenteado de grietas

Las tecnologías modernas de aditivos abordan las causas fundamentales de la degradación de los materiales, y no solo sus síntomas. Tomemos el ejemplo del nitrito de calcio, que ha sido reconocido como un inhibidor de corrosión confiable según las normas ASTM. Este compuesto actúa creando capas protectoras alrededor del acero de refuerzo en el hormigón, transformando los iones ferrosos dañinos en formaciones estables de magnetita y hematita. Las pruebas muestran que puede reducir aproximadamente en un 70 % los daños relacionados con cloruros en estructuras expuestas a ambientes marinos. Junto con estas defensas químicas, los nanocristales de celulosa ofrecen otra capa de protección mediante medios físicos. Estas pequeñas partículas en forma de varilla miden entre 5 y 20 nanómetros de ancho y se distribuyen uniformemente en la mezcla de cemento. Forman enlaces con los productos de hidratación del cemento y unen eficazmente microgrietas antes de que se conviertan en problemas estructurales. La combinación de estos enfoques aumenta la resistencia a flexión aproximadamente entre un 15 % y un 25 %, además de mejorar la capacidad de los materiales para soportar esfuerzos tras la aparición de grietas. Esto es muy importante en estructuras como puentes cercanos a la costa o plataformas petroleras en alta mar, donde el movimiento constante ejerce tensión sobre los materiales de construcción. Sin embargo, antes de emplear estos aditivos especializados en proyectos reales, los ingenieros deben verificar cómo interactúan con otros ingredientes comunes, como ceniza volante o aceleradores de fraguado. Ajustar correctamente la mezcla garantiza que la trabajabilidad, el contenido de aire y los tiempos de curado permanezcan consistentes con lo observado durante las pruebas de laboratorio.

Preguntas frecuentes

P: ¿Qué son las reacciones puzolánicas secundarias?

R: Las reacciones puzolánicas secundarias ocurren cuando materiales como humo de sílice, ceniza volante y escoria reaccionan con el hidróxido de calcio durante el proceso de hidratación del cemento Portland, lo que lleva a la formación adicional de silicato cálcico hidratado (C-S-H), fortaleciendo la matriz del cemento y reduciendo la permeabilidad.

P: ¿Cómo afectan los aditivos aceleradores de hidratación como TEA y TIPA al fraguado del hormigón?

R: La trietanolamina (TEA) acelera la hidratación inicial, favoreciendo una rápida ganancia de resistencia en las primeras 24 horas, mientras que la tri-isopropanolamina (TIPA) mantiene la aceleración durante un período más largo, mejorando la resistencia a las 72 horas.

P: ¿Qué papel desempeñan los inhibidores de corrosión y los nanomateriales en el hormigón?

R: Los inhibidores de corrosión como el nitrito de calcio evitan daños al proteger las armaduras de acero, mientras que los nanomateriales como los nanocristales de celulosa refuerzan el hormigón al puente de grietas y formar enlaces con los productos de hidratación.

Tabla de Contenido

-

Aditivos puzolánicos para cemento: construyendo resistencia y densidad a largo plazo

- Cómo la humo de sílice, la ceniza volante y las escorias promueven la formación de C-S-H y reducen la permeabilidad mediante reacciones puzolánicas secundarias

- Rendimiento en condiciones reales: ganancias de resistencia a 28 días (22–35%) y reducciones de difusión de cloruros (hasta un 60%) en sistemas de cemento para pozos de petróleo y uso marino

- Aditivos de cementación aceleradores de hidratación: Equilibrio entre resistencia temprana e integridad estructural

- Aditivos para Cementación Emergentes y Especializados para la Mejora Dirigida de la Durabilidad