Por qué la selección del agente limpiador afecta directamente la tasa de recuperación de petróleo crudo

Reducción de la tensión interfacial y alteración de la humectabilidad: mecanismos clave para la movilización del petróleo residual

Los agentes de limpieza ejercen su efecto sobre el petróleo crudo adherido mediante dos procesos principales que actúan simultáneamente: reducen la tensión entre las superficies del petróleo y la roca, y modifican la interacción del yacimiento de modo que pase de ser favorable al petróleo a ser favorable al agua. Cuando disminuye esta tensión superficial, los pequeños glóbulos de petróleo se vuelven más fáciles de mover, ya que las fuerzas capilares que los retienen ya no son tan intensas. Al mismo tiempo, el cambio en las propiedades de humectación permite que el agua avance mejor a través de la formación y desplace al petróleo de las paredes de los poros. Pruebas de campo muestran que estos efectos combinados pueden reducir el petróleo residual entre un 12 y un 18 por ciento en depósitos de arenisca, según investigaciones publicadas en revistas de ingeniería. Para las compañías petroleras, este enfoque de doble impacto constituye la base de lo que se conoce como recuperación mejorada de petróleo, especialmente útil en campos maduros donde la inyección convencional de agua ya no es eficaz y comienza a producir cada vez menos petróleo adicional pese al esfuerzo realizado.

Criterios clave de rendimiento: equilibrio HLB, estabilidad térmica/química y compatibilidad con el yacimiento

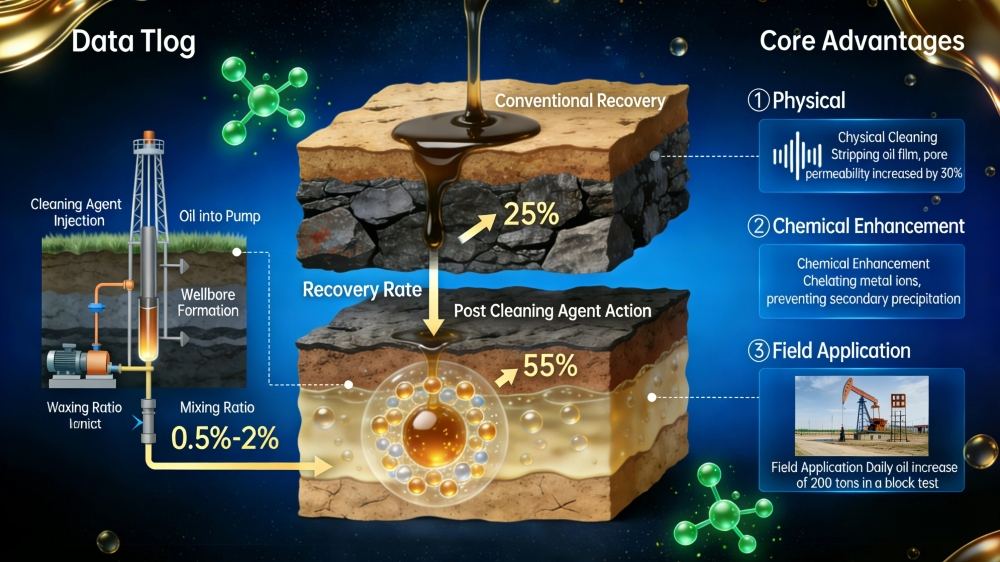

Cuando se trata de qué tan bien funcionan realmente los agentes limpiadores en el campo, existen tres factores principales que importan más: el equilibrio hidrófilo-lipófilo, o HLB por sus siglas en inglés, la estabilidad que mantienen cuando están expuestos a las temperaturas del yacimiento, y si son compatibles con los minerales y salmueras presentes en las formaciones. Obtener el HLB adecuado ayuda a crear microemulsiones estables incluso cuando los niveles de salinidad y temperatura fluctúan en el lugar. Lo más importante es mantener la estabilidad a temperaturas extremas entre 250 y 300 grados Fahrenheit, porque de lo contrario los tensioactivos simplemente se descomponen durante las operaciones de vapor. El tercer aspecto consiste en asegurarse de que estos limpiadores no reaccionen negativamente con iones comunes como el calcio y el magnesio, que tienden a formar depósitos y obstruir los poros en las formaciones rocosas, algo que nadie desea ya que provoca graves problemas con las tasas de inyección. Hemos visto abundante evidencia de campo que muestra que cuando estos tres factores se alinean correctamente, las tasas de recuperación aumentan aproximadamente entre un 20 y 25 %, mucho mejor que cuando las empresas solo se enfocan en optimizar un parámetro a la vez.

Rendimiento Comprobado del Agente de Limpieza: Evidencia de Campo y Ganancias de Recuperación

Estudio de caso del agente de limpieza D2132: 23 % de mejora promedio en la recuperación en yacimientos offshore de arenisca

Tome el agente de limpieza D2132 como un ejemplo de lo que sucede cuando un buen diseño se encuentra con condiciones del mundo real. Pruebas en campo en varios yacimientos de arenisca marina mostraron algo bastante impresionante: alrededor de un 23 % más de petróleo recuperado en total. ¿Por qué? Porque este producto actúa simultáneamente en dos frentes: reduce la tensión superficial entre los fluidos y además modifica cómo interactúan las rocas con el agua y el petróleo. Lo realmente destacable es que mantiene un buen rendimiento incluso en condiciones difíciles. Estamos hablando de pozos operando a presiones que van desde 1.500 hasta 4.200 libras por pulgada cuadrada, y temperaturas comprendidas entre 60 y 85 grados Celsius. Otro punto importante: el D2132 apenas se adhiere a superficies de cuarzo o arcilla, lo que significa que las tasas de inyección permanecen altas con el tiempo, sin necesidad de realizar lavados previos costosos que afectan negativamente al presupuesto. Todas estas características cumplen con los requisitos establecidos por las normas API RP 135 e ISO 10427 para productos químicos destinados a la recuperación mejorada de petróleo, aunque los operadores valoran más el rendimiento real que simplemente cumplir con especificaciones escritas.

Control de saturación residual de aceite frente a compensaciones ambientales: Equilibrar eficacia y sostenibilidad

La búsqueda de una reducción agresiva de la tensión interfacial y cambios en la humectabilidad sin duda mejora las tasas de recuperación, pero necesitamos equilibrar esto con un adecuado cuidado ambiental, especialmente al trabajar en áreas offshore delicadas. Muchos tensioactivos de alto rendimiento, como el D2132, han sido ajustados recientemente para cumplir con rigurosas normas de seguridad marina. Deben descomponerse al menos un 60 % en cuatro semanas según la prueba OECD 301B, además de mostrar un daño mínimo a las artemias en concentraciones superiores a 100 mg/L. Cada vez más empresas están pasando a sistemas de circuito cerrado que separan las fases durante el procesamiento, lo que les permite recuperar y reutilizar alrededor del 95 % de sus productos químicos. Los beneficios son enormes: la generación de residuos disminuye aproximadamente un 90 %, al tiempo que se anticipan nuevas regulaciones de organismos como la Organización Marítima Internacional sobre los productos químicos que pueden utilizarse offshore, junto con otras normativas respecto a sustancias nocivas que permanecen en el medio ambiente durante años.

Maximización de la Eficiencia del Agente de Limpieza mediante la Integración de Procesos

Mejora por ultrasonido: sinergia de cavitación con la formación de micelas a 20–40 kHz

Cuando combinamos ondas de ultrasonidos de baja frecuencia entre 20 y 40 kHz con soluciones limpiadoras especialmente formuladas, ocurre algo realmente interesante a nivel molecular. Las ondas sonoras crean burbujas diminutas que estallan y generan picos de presión intensa alrededor de los 10.000 psi justo al lado de los poros de la superficie. Estas burbujas que estallan rompen físicamente las capas persistentes de aceite y ayudan a que los productos químicos limpiadores penetren más profundamente en espacios estrechos mucho más rápido que simplemente verterlos. Las pruebas muestran que este método permite que los agentes limpiadores penetren aproximadamente un 40 por ciento mejor en comparación con técnicas convencionales de inyección. Lo que resulta aún más impresionante es cómo este proceso reduce la tensión entre diferentes sustancias por debajo de 0,1 milinewtons por metro, lo que hace que esas partículas microscópicas de aceite comiencen a moverse a través de canales diminutos en el material. Pruebas en condiciones reales han demostrado que combinar la tecnología de ultrasonidos con la solución limpiadora D2132 puede reducir el contenido residual de aceite entre un 18 y un 22 por ciento. Además, como todo funciona a temperatura ambiente en lugar de requerir calor, todo el proceso consume aproximadamente un 30 por ciento menos de energía que los métodos tradicionales de extracción con agua caliente.

Tratamiento de residuos de lodo a base de aceite: Recuperación de aceite en circuito cerrado (tasa del 87 %) mediante lavado de lechada con agentes tensoactivos

Las soluciones de limpieza ya no solo sirven para mantener productivos los reservorios; también desempeñan un papel importante en el manejo de residuos procedentes de operaciones aguas arriba. Al tratar residuos de lodo a base de aceite, la adición de surfactantes especiales a la suspensión ayuda a separar hidrocarburos de sólidos mucho mejor que los métodos tradicionales. Pruebas de campo muestran que este enfoque puede recuperar alrededor del 87 % del aceite de los recortes de perforación. Lo más impresionante es que el crudo recuperado cumple con importantes estándares industriales de densidad (ASTM D1298) y contenido de azufre (D4294) tras un filtrado básico. El sistema funciona bien incluso en condiciones difíciles, soportando niveles de pH entre 4 y 10 y concentraciones de sal hasta 200.000 ppm. Esto lo hace adecuado para casi cualquier sitio de perforación. En promedio, cada instalación de tratamiento recupera unos 500 barriles de aceite vendible al día, reduciendo al mismo tiempo los residuos peligrosos en casi un 95 %. Las empresas también ahorran dinero, con costos de ciclo de vida un 40 % inferiores a los que incurrirían al enviar residuos a vertederos o incinerarlos fuera del sitio. Por tanto, elegir los agentes de limpieza adecuados no es solo una buena práctica, sino que impacta directamente en los resultados económicos y en las metas medioambientales simultáneamente.

Preguntas frecuentes

¿Cuál es la función principal de los agentes limpiadores en la recuperación de petróleo crudo?

Los agentes limpiadores reducen la tensión entre las superficies del petróleo y la roca y alteran la humectabilidad, facilitando la movilización del petróleo crudo atrapado y mejorando la recuperación.

¿Por qué es importante el equilibrio hidrófilo-lipófilo (HLB) para los agentes limpiadores?

El HLB es importante porque ayuda a crear microemulsiones estables, lo cual es crucial para mantener el rendimiento incluso cuando los niveles de sal y las temperaturas fluctúan.

¿Cómo mejora el ultrasonido la eficiencia de los agentes limpiadores?

Las ondas ultrasónicas crean burbujas diminutas que generan picos intensos de presión para separar las capas de petróleo, mejorando la penetración y la efectividad de los agentes limpiadores.

¿Qué consideraciones ambientales están asociadas con el uso de agentes limpiadores?

Las consideraciones ambientales incluyen garantizar que los agentes limpiadores se descompongan rápidamente y sean mínimamente dañinos, así como implementar sistemas de circuito cerrado para minimizar residuos.

Tabla de Contenido

- Por qué la selección del agente limpiador afecta directamente la tasa de recuperación de petróleo crudo

- Rendimiento Comprobado del Agente de Limpieza: Evidencia de Campo y Ganancias de Recuperación

- Maximización de la Eficiencia del Agente de Limpieza mediante la Integración de Procesos

-

Preguntas frecuentes

- ¿Cuál es la función principal de los agentes limpiadores en la recuperación de petróleo crudo?

- ¿Por qué es importante el equilibrio hidrófilo-lipófilo (HLB) para los agentes limpiadores?

- ¿Cómo mejora el ultrasonido la eficiencia de los agentes limpiadores?

- ¿Qué consideraciones ambientales están asociadas con el uso de agentes limpiadores?