Warum die Auswahl des Reinigungsmittels die Rohölgewinnungsrate direkt beeinflusst

Verringerung der Grenzflächenspannung und Veränderung der Benetzbarkeit: Kernmechanismen zur Mobilisierung von Restöl

Reinigungsmittel entfalten ihre Wirkung auf anhaftendes Rohöl durch zwei sich ergänzende Hauptprozesse: Sie verringern die Grenzflächenspannung zwischen Öl und Gesteinsoberflächen und verändern die Wechselwirkung des Reservoirs mit Flüssigkeiten, indem sie es von ölaffin zu wasseraffin umwandeln. Wenn diese Grenzflächenspannung sinkt, werden die winzigen Öltröpfchen leichter beweglich, da die kapillaren Kräfte, die sie zurückhalten, nicht mehr so stark sind. Gleichzeitig verbessert die Veränderung der Benetzungseigenschaften die Durchströmung des Gesteins durch Wasser, wodurch das Öl effektiver aus den Porenräumen verdrängt wird. Feldversuche zeigen, dass diese kombinierten Effekte gemäß in ingenieurwissenschaftlichen Fachzeitschriften veröffentlichter Studien den verbleibenden Ölrückstand in Sandsteinschichten um etwa 12 bis 18 Prozent senken können. Für Erdölunternehmen bildet dieser doppelte Ansatz das Fundament dessen, was als verbesserte Ölgewinnung (Enhanced Oil Recovery) bezeichnet wird, insbesondere in älteren Förderfeldern, in denen die herkömmliche Wassereinspritzung nicht mehr ausreichend wirkt und zunehmend weniger zusätzliches Öl pro eingesetztem Arbeitsaufwand liefert.

Wesentliche Leistungskriterien: HLB-Balance, thermische/chemische Stabilität und Reservoirverträglichkeit

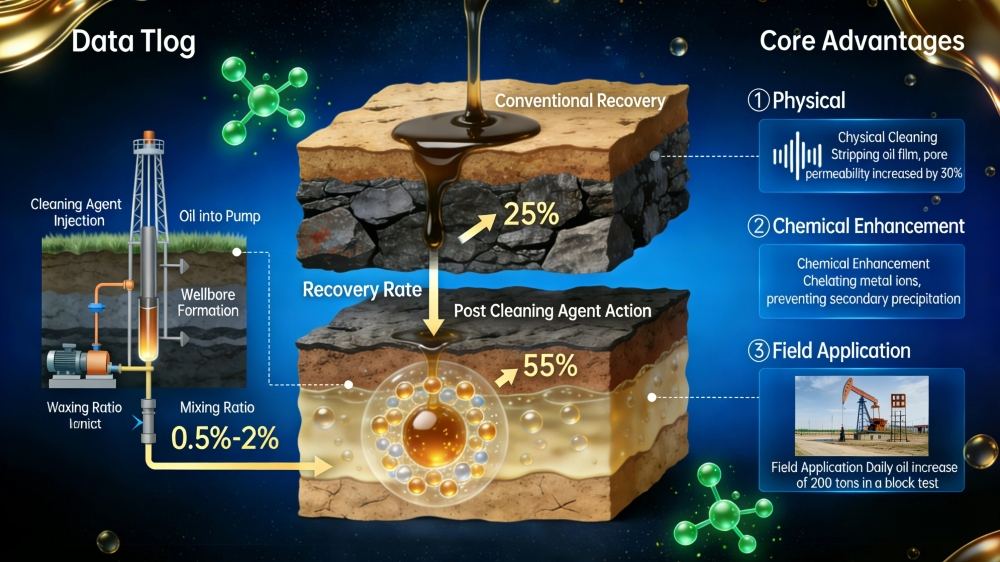

Wenn es um die Wirksamkeit von Reinigungsmitteln im Feld geht, sind tatsächlich drei Hauptfaktoren am wichtigsten: das hydrophile-lipophile Gleichgewicht, kurz HLB, die Stabilität bei Einwirkung von Reservoir-Temperaturen und die Verträglichkeit mit den in Gesteinsformationen vorkommenden Mineralien und Sole. Ein richtig eingestelltes HLB-Wert hilft dabei, auch bei schwankenden Salzgehalten und Temperaturen stabile Mikroemulsionen zu bilden. Am wichtigsten ist die Stabilität bei extremen Temperaturen zwischen 250 und 300 Grad Fahrenheit, da sonst die Tenside während Dampfanwendungen zerfallen. Der dritte Aspekt besteht darin, sicherzustellen, dass diese Reiniger nicht negativ mit häufig vorkommenden Ionen wie Calcium und Magnesium reagieren, die Ablagerungen bilden und Poren in Gesteinsformationen verstopfen können – was niemand möchte, da dies zu erheblichen Problemen mit den Injektionsraten führt. Es gibt bereits zahlreiche Belege aus der Praxis, die zeigen, dass die Förderquoten um etwa 20–25 % steigen, wenn alle drei Faktoren optimal aufeinander abgestimmt sind – deutlich besser als bei Unternehmen, die nur einen einzigen Parameter gleichzeitig optimieren.

Nachgewiesene Leistung von Reinigungsmitteln: Feldnachweise und Gewinnungssteigerungen

Fallstudie zum D2132-Reinigungsmittel: Durchschnittlich 23 % höhere Förderung in off-shore-Sandsteinlagerstätten

Nehmen Sie das Reinigungsmittel D2132 als Beispiel dafür, was geschieht, wenn gutes Design auf reale Bedingungen trifft. Feldtests in mehreren Offshore-Sandsteinlagerstätten zeigten etwas Beeindruckendes: insgesamt etwa 23 % mehr gewonnenes Öl. Warum? Weil dieses Mittel gleichzeitig auf zwei Ebenen wirkt: Es senkt die Oberflächenspannung zwischen Flüssigkeiten und verändert gleichzeitig, wie Gesteine mit Wasser und Öl interagieren. Besonders positiv ist, dass es auch unter schwierigen Bedingungen weiterhin gut funktioniert. Wir sprechen von Bohrungen mit Drücken zwischen 1.500 und 4.200 Pfund pro Quadratzoll und Temperaturen von 60 bis 85 Grad Celsius. Ein weiterer großer Vorteil: D2132 lagert sich kaum auf Quarz- oder Tonoberflächen ab, wodurch die Injektionsraten langfristig stabil bleiben, ohne dass kostspielige Vorreinigungen erforderlich sind, die das Budget belasten. All diese Eigenschaften erfüllen die Anforderungen der Normen API RP 135 und ISO 10427 für Chemikalien zur verbesserten Ölgewinnung, doch Betreiber legen größeren Wert auf tatsächliche Leistung statt nur auf die Erfüllung formaler Vorgaben.

Kontrolle der restlichen Ölsättigung vs. ökologische Abwägungen: Gleichgewicht zwischen Wirksamkeit und Nachhaltigkeit

Das Bestreben, die interfaciale Spannung stark zu reduzieren und Benetzbarkeitsänderungen voranzutreiben, erhöht die Rückgewinnungsraten zweifellos, doch müssen wir dies mit einem angemessenen Umweltschutz in Einklang bringen, insbesondere bei Arbeiten in empfindlichen Offshore-Bereichen. Viele Hochleistungstenside wie D2132 wurden kürzlich dahingehend optimiert, strenge marine Sicherheitsstandards zu erfüllen. Sie müssen gemäß OECD-Test 301B innerhalb von vier Wochen mindestens 60 % abgebaut werden und bei Konzentrationen über 100 mg/L nur geringe Schädigungen an Salinenkrebse zeigen. Immer mehr Unternehmen wechseln zu geschlossenen Systemen, die während der Verarbeitung Phasen trennen, wodurch sie etwa 95 % ihrer Chemikalien zurückgewinnen und wiederverwenden können. Die Vorteile sind enorm – die Abfallmenge sinkt um rund 90 %, während man gleichzeitig den neuen Vorschriften voraus ist, die Organisationen wie die Internationale Seeschifffahrtsorganisation hinsichtlich des Einsatzes von Chemikalien offshore erlassen, sowie weiteren Regelungen zu schädlichen Stoffen, die jahrelang in der Umwelt verbleiben.

Maximierung der Effizienz von Reinigungsmitteln durch Prozessintegration

Ultraschall-Verstärkung: Kavitationssynergie mit Micellenbildung bei 20–40 kHz

Wenn wir niederfrequente Ultraschallwellen zwischen 20 und 40 kHz mit speziell formulierten Reinigungslösungen kombinieren, passiert auf molekularer Ebene etwas sehr Interessantes. Die Schallwellen erzeugen winzige Blasen, die platzen und direkt neben Oberflächenporen intensive Druckspitzen von etwa 10.000 psi erzeugen. Diese platzenden Blasen lösen hartnäckige Ölschichten physikalisch auf und ermöglichen es den Reinigungschemikalien, viel schneller in enge Zwischenräume einzudringen, als dies durch bloßes Hinzugießen der Lösung möglich wäre. Tests zeigen, dass diese Methode es den Reinigungsmitteln ermöglicht, etwa 40 Prozent besser einzudringen im Vergleich zu herkömmlichen Einspritzverfahren. Noch beeindruckender ist, dass dieser Prozess die Grenzflächenspannung zwischen verschiedenen Substanzen unter 0,1 Millinewton pro Meter senkt, wodurch sich die mikroskopisch kleinen Ölteilchen durch enge Kanäle im Material bewegen können. Praxisversuche haben gezeigt, dass die Kombination von Ultraschalltechnologie mit der Reinigungslösung D2132 den verbleibenden Ölgehalt um 18 bis 22 Prozent reduzieren kann. Außerdem verbraucht der gesamte Prozess, da er bei Raumtemperatur stattfindet und keine Erwärmung benötigt, ungefähr 30 Prozent weniger Energie als herkömmliche Heißwasser-Extraktionsverfahren.

Behandlung von ölhaltigem Bohrschlamm: Geschlossene Ölrückgewinnung (87 %) mittels tensidbasiertem Schlammwaschverfahren

Reinigungslösungen dienen nicht mehr nur dazu, Reservoire produktiv zu halten – sie spielen auch eine große Rolle bei der Entsorgung von Abfällen aus upstream-Prozessen. Bei ölbasierter Bohrschlamm-Abfallentsorgung helfen spezielle Tenside, die in die Suspension eingemischt werden, dabei, Kohlenwasserstoffe deutlich effizienter von Feststoffen zu trennen als herkömmliche Methoden. Feldtests zeigen, dass mit diesem Ansatz etwa 87 % des Öls aus Bohrspänen zurückgewonnen werden können. Beeindruckend ist, dass das gewonnene Rohöl nach einer einfachen Filtration bereits wichtige Industriestandards für Dichte (ASTM D1298) und Schwefelgehalt (D4294) erfüllt. Das System funktioniert auch unter schwierigen Bedingungen zuverlässig und bewältigt pH-Werte zwischen 4 und 10 sowie Salzkonzentrationen von bis zu 200.000 ppm. Dadurch eignet es sich für nahezu jeden Bohrstandort. Im Durchschnitt gewinnt jede Behandlungsanlage täglich etwa 500 Barrel verkaufsfähiges Öl und reduziert gleichzeitig gefährlichen Abfall um fast 95 %. Unternehmen sparen zudem Kosten, da die Gesamtbetriebskosten um rund 40 % unter den Ausgaben liegen, die für die Deponierung oder externe Verbrennung des Abfalls anfallen würden. Die Wahl der richtigen Reinigungsmittel ist daher nicht nur eine gute Praxis – sie wirkt sich direkt positiv auf die Gewinnspanne und die Umweltziele aus.

FAQ

Welche Hauptfunktion haben Reinigungsmittel bei der Rohölrückgewinnung?

Reinigungsmittel verringern die Grenzflächenspannung zwischen Öl und Gesteinsoberflächen und verändern die Benetzbarkeit, wodurch festgehaltenes Rohöl leichter mobilisiert und die Rückgewinnung verbessert werden kann.

Warum ist das hydrophile-lipophile Gleichgewicht (HLB) für Reinigungsmittel wichtig?

HLB ist wichtig, weil es zur Bildung stabiler Mikroemulsionen beiträgt, was entscheidend ist, um die Leistung auch bei schwankenden Salzgehalten und Temperaturen aufrechtzuerhalten.

Wie verbessert Ultraschall die Effizienz von Reinigungsmitteln?

Ultraschallwellen erzeugen winzige Blasen, die intensive Druckspitzen erzeugen, um Ölschichten zu zerreißen und so das Eindringen und die Wirksamkeit von Reinigungsmitteln zu verstärken.

Welche Umweltaspekte sind mit dem Einsatz von Reinigungsmitteln verbunden?

Zu den Umweltaspekten gehört, dass sichergestellt werden muss, dass Reinigungsmittel schnell abgebaut werden und möglichst geringe Schadwirkungen haben, sowie die Implementierung geschlossener Systeme, um Abfälle zu minimieren.